- Scopo della purificazione dei combustibili fossili

- Quattro opzioni per la pulizia con alkonolamina

- Installazioni esistenti

- Principio di funzionamento di un'installazione tipica

- Sistema tecnologico

- Assorbitore

- Separazione e riscaldamento dell'ammina satura

- Desorbitore

- Sistema di filtrazione

- Metodo a membrana di purificazione del gas

- Pulizia del gas a chemisorbimento

- Pulizia del gas con soluzioni di alcanolammina

- Metodi alcalini (carbonati) di purificazione dei gas

- Scopo

- Vantaggi e svantaggi

- Vantaggi

- Screpolatura

- La scelta dell'assorbente per il processo di pulizia

- Chimica di processo

- Reazioni di base

- Reazioni avverse

- I principali vantaggi della membrana di NPK "Grasys" e l'ambito della sua applicazione

- Conclusioni e video utili sull'argomento

Scopo della purificazione dei combustibili fossili

Il gas è il tipo di carburante più diffuso. Attrae con il prezzo più conveniente e causa il minor danno all'ambiente. Gli innegabili vantaggi includono la facilità di controllo del processo di combustione e la possibilità di mettere in sicurezza tutte le fasi del trattamento del combustibile nel corso dell'ottenimento di energia termica.

Tuttavia, il fossile gassoso naturale non viene estratto nella sua forma pura, perché. i composti organici associati vengono pompati fuori contemporaneamente all'estrazione del gas dal pozzo.Il più comune è l'idrogeno solforato, il cui contenuto varia da decimi a dieci o più percento, a seconda del deposito.

L'idrogeno solforato è velenoso, pericoloso per l'ambiente, nocivo per i catalizzatori utilizzati nella lavorazione del gas. Come abbiamo già notato, questo composto organico è estremamente aggressivo nei confronti di tubi in acciaio e valvole metalliche.

Naturalmente, corrodendo il sistema privato e il gasdotto principale con la corrosione, l'idrogeno solforato porta a perdite di carburante blu e situazioni estremamente negative e rischiose associate a questo fatto. Per tutelare il consumatore, i composti nocivi per la salute vengono rimossi dalla composizione del combustibile gassoso ancor prima che venga immesso in autostrada.

Secondo gli standard dei composti di idrogeno solforato nel gas trasportato attraverso i tubi, non può essere superiore a 0,02 g / m³. Tuttavia, in realtà, ce ne sono molti di più. Per raggiungere il valore regolato da GOST 5542-2014, è necessaria la pulizia.

Quattro opzioni per la pulizia con alkonolamina

Le alkonolammine o amminoalcoli sono sostanze contenenti non solo un gruppo amminico, ma anche un gruppo idrossile.

La progettazione degli impianti e delle tecnologie per la depurazione del gas naturale con alcanolammine si differenziano principalmente per la modalità di erogazione dell'assorbente. Molto spesso, quattro metodi principali vengono utilizzati nella pulizia del gas utilizzando questo tipo di ammine.

Primo modo. Predetermina la fornitura della soluzione attiva in un flusso dall'alto. L'intero volume dell'assorbente viene inviato alla piastra superiore dell'unità. Il processo di pulizia avviene a una temperatura di fondo non superiore a 40ºС.

Il metodo di pulizia più semplice prevede l'erogazione della soluzione attiva in un flusso.Questa tecnica viene utilizzata se c'è una piccola quantità di impurità nel gas

Questa tecnica viene solitamente utilizzata per contaminazioni minori con composti di idrogeno solforato e anidride carbonica. In questo caso, l'effetto termico totale per l'ottenimento di gas commerciale è, di regola, basso.

Il secondo modo. Questa opzione di pulizia viene utilizzata quando il contenuto di composti di idrogeno solforato nel carburante gassoso è elevato.

La soluzione reattiva in questo caso viene alimentata in due flussi. Il primo, con un volume di circa il 65-75% della massa totale, viene inviato a metà dell'installazione, il secondo viene consegnato dall'alto.

La soluzione di ammina scorre lungo i vassoi e incontra i flussi di gas ascendenti, che vengono forzati sul vassoio inferiore dell'assorbitore. Prima di servire, la soluzione viene riscaldata a non più di 40ºС, ma durante l'interazione del gas con l'ammina, la temperatura aumenta in modo significativo.

Affinché l'efficienza della pulizia non diminuisca a causa dell'aumento della temperatura, il calore in eccesso viene rimosso insieme alla soluzione di scarto satura di idrogeno solforato. E nella parte superiore dell'installazione, il flusso viene raffreddato per estrarre le restanti componenti acide insieme alla condensa.

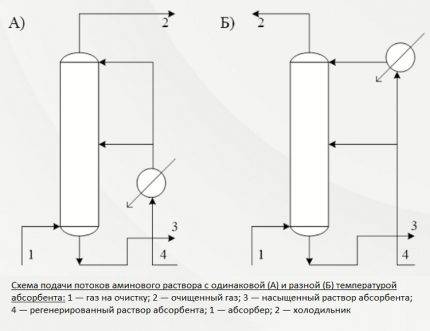

Il secondo e il terzo dei metodi descritti predeterminano l'erogazione della soluzione assorbente in due flussi. Nel primo caso, il reagente viene servito alla stessa temperatura, nel secondo a temperature diverse.

Il secondo e il terzo dei metodi descritti predeterminano l'erogazione della soluzione assorbente in due flussi. Nel primo caso, il reagente viene servito alla stessa temperatura, nel secondo a temperature diverse.

Questo è un modo economico per ridurre il consumo di energia e soluzione attiva. Il riscaldamento aggiuntivo non viene effettuato in nessuna fase. Tecnologicamente, è una purificazione a due livelli, che offre l'opportunità di preparare il gas commerciabile per la fornitura al gasdotto con le minori perdite.

La terza via. Prevede l'alimentazione dell'assorbitore all'impianto di lavaggio in due flussi di diverse temperature.La tecnica viene applicata se, oltre all'idrogeno solforato e all'anidride carbonica, è presente anche CS nel gas grezzo2, e CO.

La parte predominante dell'assorbitore, circa il 70-75%, viene riscaldata a 60-70ºС e la quota rimanente arriva solo a 40ºС. I flussi vengono immessi nell'assorbitore nello stesso modo del caso sopra descritto: dall'alto e al centro.

La formazione di una zona ad alta temperatura consente di estrarre in modo rapido ed efficiente i contaminanti organici dalla massa gassosa sul fondo della colonna di purificazione. E nella parte superiore, l'anidride carbonica e l'idrogeno solforato vengono precipitati da un'ammina di temperatura standard.

Quarto modo. Questa tecnologia predetermina l'erogazione di una soluzione acquosa di ammina in due flussi con diversi gradi di rigenerazione. Cioè, uno viene fornito in una forma non purificata, con il contenuto di inclusioni di idrogeno solforato, il secondo - senza di esse.

Il primo flusso non può essere definito completamente inquinato. Contiene solo parzialmente componenti acidi, perché alcuni di essi vengono rimossi durante il raffreddamento a +50º/+60ºС nello scambiatore di calore. Questo flusso di soluzione viene prelevato dall'ugello inferiore del desorbitore, raffreddato e inviato alla parte centrale della colonna.

Con un contenuto significativo di componenti di idrogeno solforato e anidride carbonica nel combustibile gassoso, la pulizia viene effettuata con due flussi di soluzione con diversi gradi di rigenerazione

La pulizia profonda fa passare solo quella parte della soluzione, che viene iniettata nel settore superiore dell'impianto. La temperatura di questo flusso di solito non supera i 50ºС. Qui viene eseguita la purificazione fine del combustibile gassoso. Questo schema consente di ridurre i costi di almeno il 10% riducendo il consumo di vapore.

È chiaro che il metodo di pulizia viene scelto in base alla presenza di contaminanti organici e alla fattibilità economica. In ogni caso, una varietà di tecnologie consente di scegliere l'opzione migliore.Sullo stesso impianto di trattamento dei gas amminici è possibile variare il grado di purificazione, ottenendo combustibile blu con le caratteristiche necessarie al funzionamento di caldaie, stufe e stufe a gas.

Installazioni esistenti

Attualmente, i principali produttori di zolfo sono gli impianti di trattamento del gas (GPP), le raffinerie di petrolio (OR) e i complessi petrolchimici (OGCC). Lo zolfo in queste imprese è prodotto da gas acidi formati durante il trattamento con ammine di materie prime di idrocarburi ad alto contenuto di zolfo. La stragrande maggioranza dello zolfo gassoso viene prodotta con il noto metodo Claus.

Impianto di produzione di zolfo. Raffineria Orsk

Impianto di produzione di zolfo. Raffineria Orsk

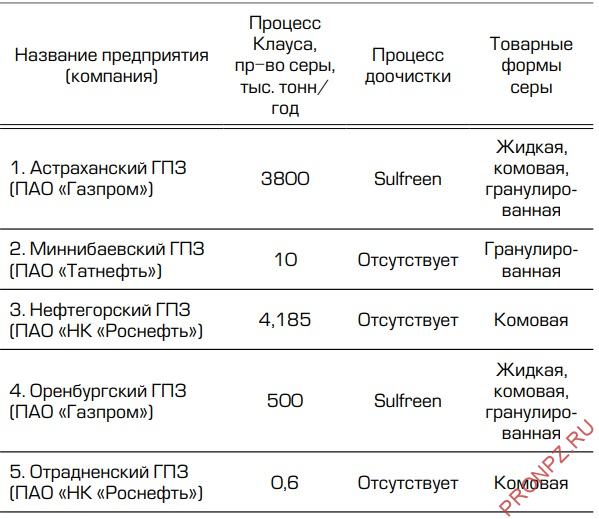

Dai dati presentati nelle tabelle 1-3, si può vedere quali tipi di zolfo commerciale vengono prodotti oggi dalle imprese russe che producono zolfo.

Tabella 1 - Raffinerie russe che producono zolfo

Tabella 2 - Complessi chimici russi di petrolio e gas che producono zolfo

Tabella 3 - Impianti russi di lavorazione del gas che producono zolfo

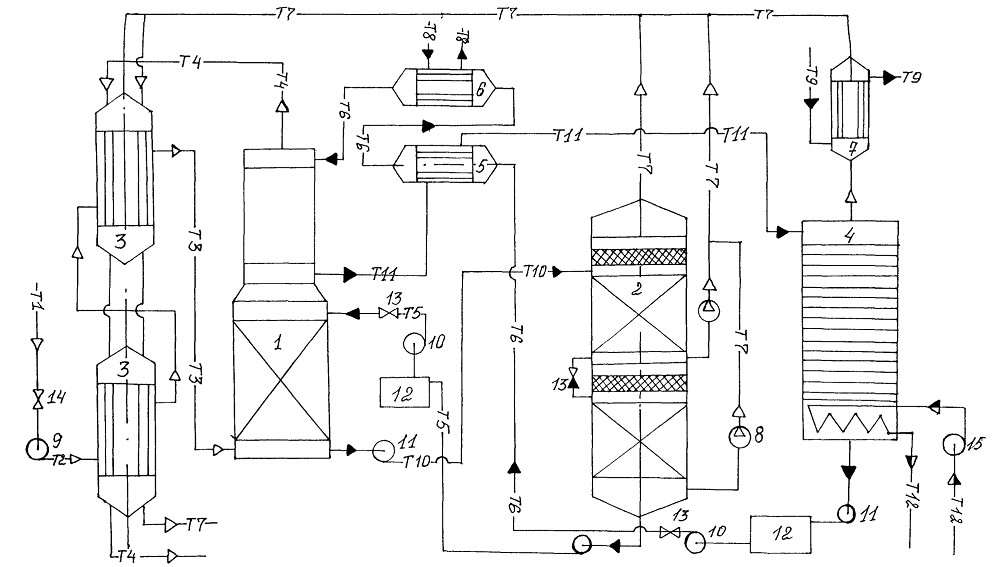

Principio di funzionamento di un'installazione tipica

Massima capacità di assorbimento rispetto a H2S è caratterizzato da una soluzione di monoetanolammina. Tuttavia, questo reagente presenta un paio di svantaggi significativi. Si distingue per una pressione piuttosto elevata e la capacità di creare composti irreversibili con solfuro di carbonio durante il funzionamento dell'impianto di trattamento del gas amminico.

Il primo meno viene eliminato lavando, a seguito del quale il vapore di ammina viene parzialmente assorbito. Il secondo si incontra raramente durante il trattamento dei gas di campo.

La concentrazione di una soluzione acquosa di monoetanolammina viene selezionata empiricamente, sulla base degli studi effettuati, viene presa per purificare il gas di un determinato campo.Nella scelta della percentuale del reagente si tiene conto della sua capacità di resistere agli effetti aggressivi dell'idrogeno solforato sui componenti metallici del sistema.

Il contenuto standard dell'assorbente è generalmente compreso tra il 15 e il 20%. Tuttavia, capita spesso che la concentrazione venga aumentata al 30% o ridotta al 10%, a seconda di quanto deve essere alto il grado di purificazione. Quelli. per quale scopo, nel riscaldamento o nella produzione di composti polimerici, verrà utilizzato il gas.

Si noti che con un aumento della concentrazione di composti amminici, la corrosività dell'idrogeno solforato diminuisce. Ma bisogna tener conto che in questo caso aumenta il consumo del reagente. Di conseguenza, il costo del gas commerciale purificato aumenta.

L'unità principale dell'impianto di pulizia è l'assorbitore del tipo a lastra o montato. Questo è un apparecchio a provetta orientato verticalmente, esternamente simile a ugelli o piastre posizionati all'interno. Nella sua parte inferiore è presente un'entrata per l'alimentazione di una miscela di gas non trattata, nella parte superiore è presente un'uscita per lo scrubber.

Se il gas da purificare nell'unità è sotto pressione sufficiente a consentire il passaggio del reagente nello scambiatore di calore e quindi nella colonna di stripping, il processo avviene senza l'intervento di una pompa. Se la pressione non è sufficiente per il flusso del processo, il deflusso viene stimolato dalla tecnologia di pompaggio

Il flusso di gas dopo essere passato attraverso il separatore di ingresso viene iniettato nella sezione inferiore dell'assorbitore. Quindi passa attraverso piastre o ugelli situati al centro del corpo, su cui si depositano i contaminanti. Gli ugelli, completamente inumiditi con una soluzione di ammina, sono separati l'uno dall'altro da griglie per una distribuzione uniforme del reagente.

Inoltre, il carburante blu purificato dall'inquinamento viene inviato allo scrubber.Questo dispositivo può essere collegato nel circuito di elaborazione dopo l'assorbitore o posizionato nella sua parte superiore.

La soluzione esaurita scorre lungo le pareti dell'assorbitore e viene inviata a una colonna di stripping: un desorbitore con una caldaia. Lì, la soluzione viene pulita dai contaminanti assorbiti con i vapori rilasciati quando l'acqua viene bollita per tornare all'installazione.

Rigenerato, cioè liberata dai composti di idrogeno solforato, la soluzione fluisce nello scambiatore di calore. In esso, il liquido viene raffreddato nel processo di trasferimento del calore alla porzione successiva della soluzione contaminata, dopodiché viene pompato nel frigorifero da una pompa per il raffreddamento completo e la condensazione del vapore.

La soluzione assorbente raffreddata viene reimmessa nell'assorbitore. Questo è il modo in cui il reagente circola attraverso l'impianto. I suoi vapori vengono anche raffreddati e puliti dalle impurità acide, dopodiché reintegrano la fornitura del reagente.

Molto spesso, nella purificazione del gas vengono utilizzati schemi con monoetanolammina e dietanolamina. Questi reagenti consentono di estrarre dalla composizione del carburante blu non solo idrogeno solforato, ma anche anidride carbonica

Se è necessario rimuovere contemporaneamente la CO dal gas trattato2 e H2S, viene eseguita la pulizia in due fasi. Consiste nell'uso di due soluzioni che differiscono per concentrazione. Questa opzione è più economica della pulizia a stadio singolo.

Innanzitutto, il carburante gassoso viene pulito con una composizione forte con un contenuto di reagente del 25-35%. Quindi il gas viene trattato con una soluzione acquosa debole, in cui il principio attivo è solo del 5-12%. Di conseguenza, sia la pulizia grossolana che quella fine vengono eseguite con un consumo minimo di soluzione e un uso ragionevole del calore generato.

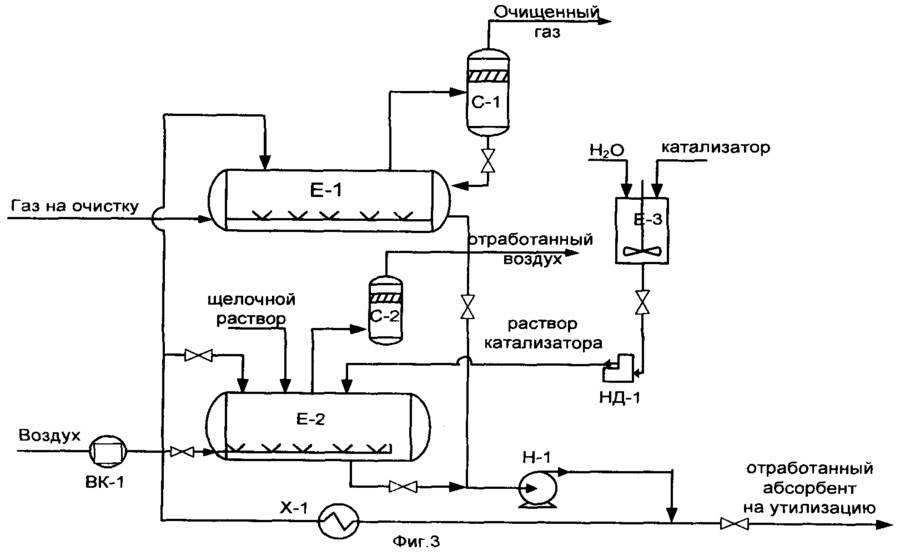

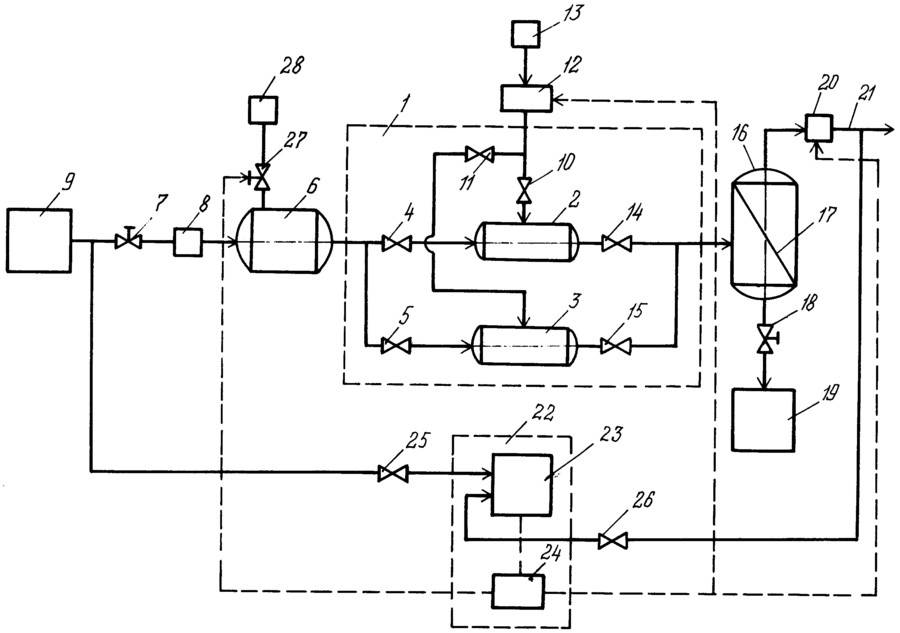

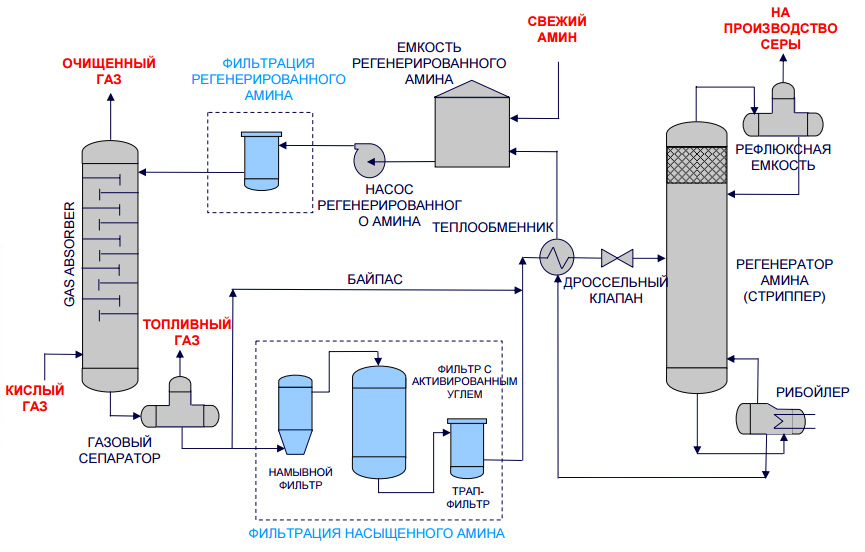

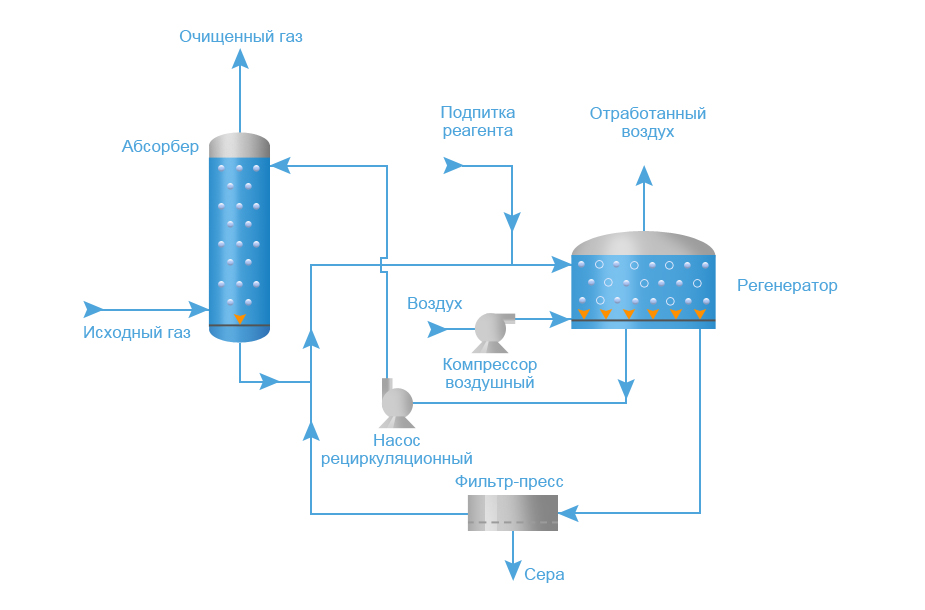

Sistema tecnologico

Rappresentazione schematica di una tipica apparecchiatura di processo per il trattamento di gas acidi con un assorbente rigenerativo

Rappresentazione schematica di una tipica apparecchiatura di processo per il trattamento di gas acidi con un assorbente rigenerativo

Assorbitore

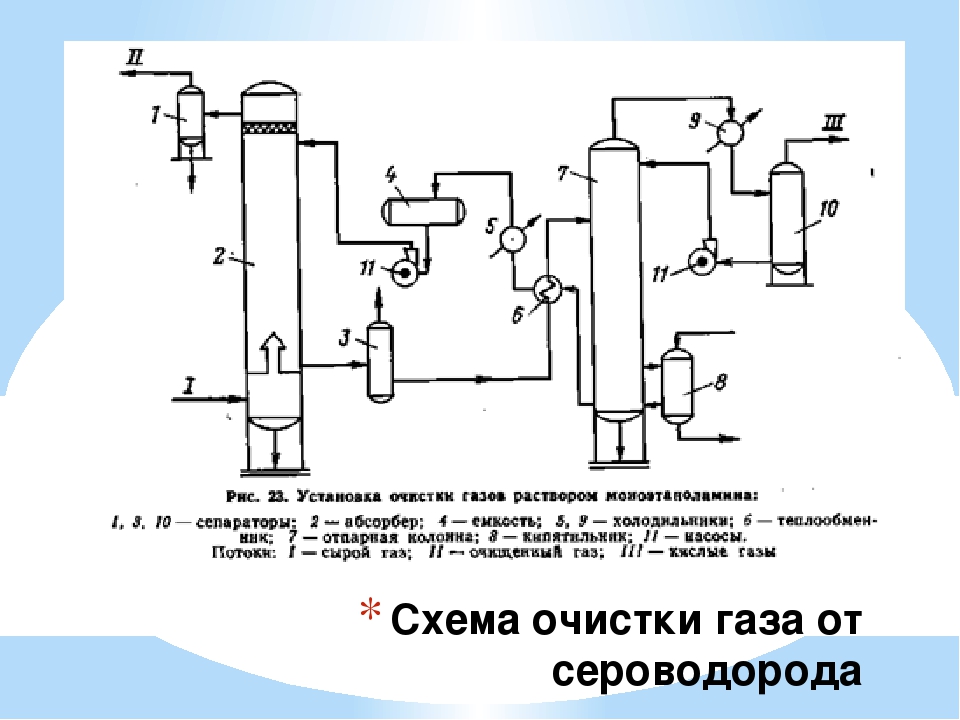

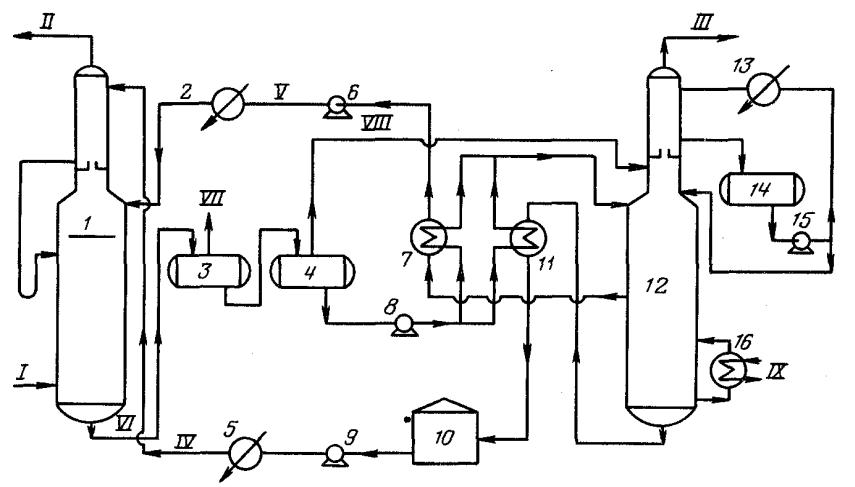

Il gas acido fornito per la pulizia entra nella parte inferiore dell'assorbitore. Questo apparato contiene tipicamente da 20 a 24 vassoi, ma per installazioni più piccole può essere una colonna impaccata. La soluzione acquosa di ammina entra nella parte superiore dell'assorbitore. Quando la soluzione scorre lungo i vassoi, è in contatto con il gas acido mentre il gas sale attraverso lo strato liquido su ciascun vassoio. Quando il gas raggiunge la sommità della nave, quasi tutto il gas H2S e, a seconda dell'assorbente utilizzato, tutta la CO2 rimosso dal flusso di gas. Il gas purificato soddisfa le specifiche per il contenuto di H2S, CO2, zolfo comune.

Separazione e riscaldamento dell'ammina satura

La soluzione satura di ammina lascia l'assorbitore sul fondo e passa attraverso la valvola limitatrice di pressione, fornendo una caduta di pressione di circa 4 kgf/cm2. Dopo la depressurizzazione, la soluzione arricchita entra nel separatore, dove viene rilasciata la maggior parte del gas idrocarburico disciolto e parte del gas acido. La soluzione scorre quindi attraverso uno scambiatore di calore, riscaldato dal calore del flusso di ammina rigenerata calda.

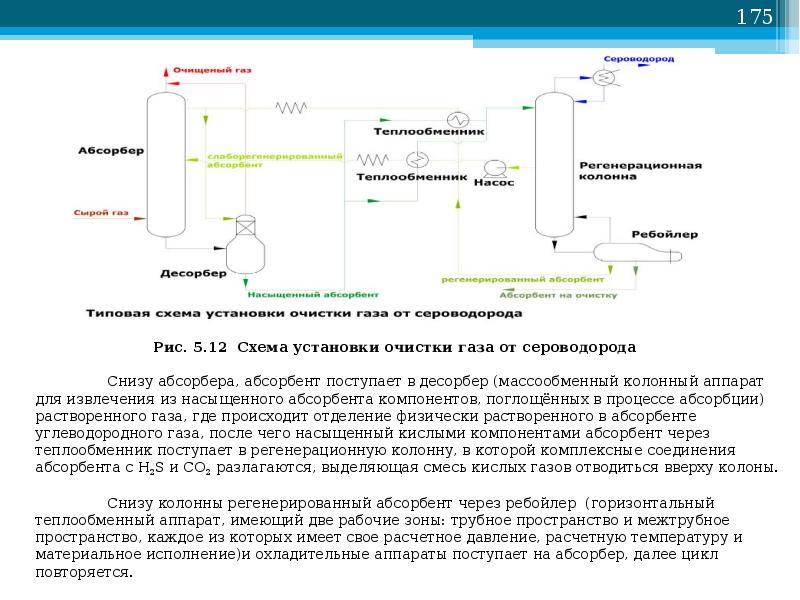

Desorbitore

L'assorbente saturo entra nell'apparato, dove l'assorbente viene rigenerato ad una pressione di circa 0,8-1 kgf/cm2 e al punto di ebollizione della soluzione. Il calore viene fornito da una fonte esterna come un ribollitore.Il gas acido strippato e qualsiasi gas idrocarburico non vaporizzato nel separatore esce nella parte superiore dello stripper insieme a una piccola quantità di assorbente e una grande quantità di vapore. Questo flusso di vapore passa attraverso un condensatore, solitamente un raffreddatore ad aria, per condensare l'assorbente e il vapore acqueo.

La miscela di liquido e gas entra in un separatore, comunemente indicato come serbatoio di riflusso (accumulatore di riflusso), dove il gas acido viene separato dai liquidi condensati. La fase liquida del separatore viene ricondotta alla sommità del desorbitore come riflusso. Un flusso di gas costituito principalmente da H2S e CO2, viene solitamente inviato all'unità di recupero dello zolfo. La soluzione rigenerata fluisce dal ribollitore attraverso lo scambiatore di calore in soluzione di ammina satura/rigenerata al refrigeratore d'aria e quindi al vaso di espansione. Il flusso viene quindi pompato di nuovo nella parte superiore dell'assorbitore da una pompa ad alta pressione per continuare a strofinare il gas acido.

Sistema di filtrazione

La maggior parte dei sistemi assorbenti dispone di un mezzo per filtrare la soluzione. Ciò si ottiene facendo passare una soluzione satura di ammina dal separatore attraverso un filtro antiparticolato e talvolta attraverso un filtro a carbone. Lo scopo è mantenere un elevato grado di purezza della soluzione per evitare la formazione di schiuma. Alcuni sistemi assorbenti hanno anche mezzi per rimuovere i prodotti di degradazione, che includono il mantenimento di un ribollitore aggiuntivo per questo scopo quando l'attrezzatura di rigenerazione è collegata.

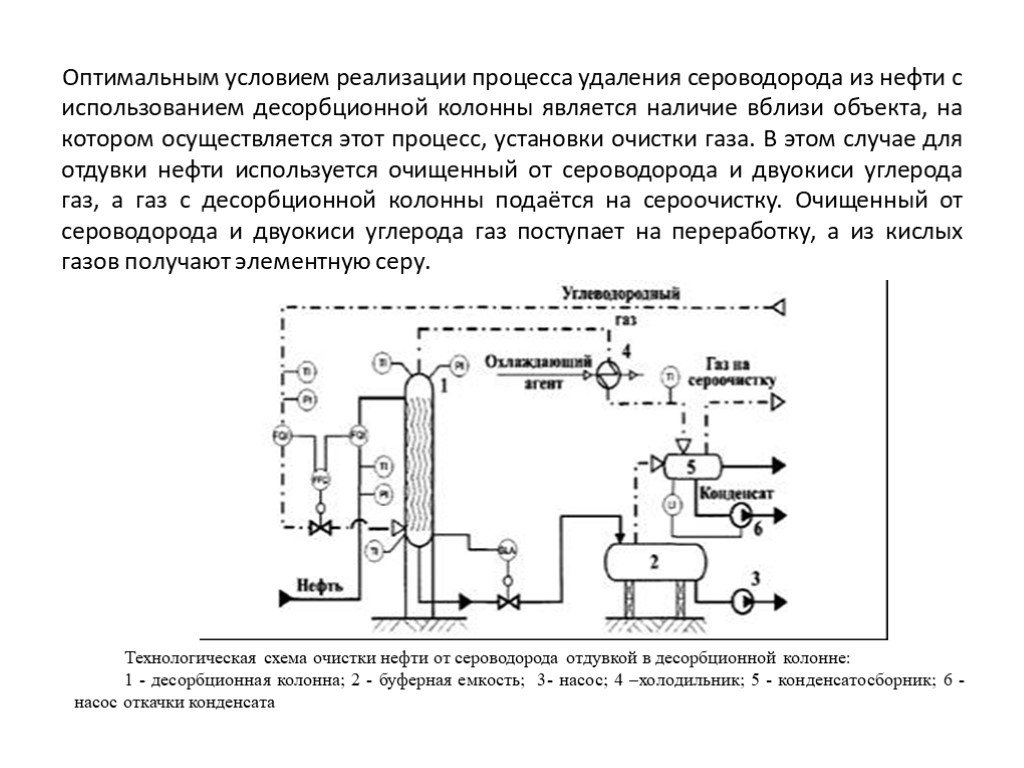

Metodo a membrana di purificazione del gas

Attualmente, uno dei metodi tecnologicamente più avanzati di desolforazione dei gas è la membrana.Questo metodo di pulizia consente non solo di eliminare le impurità acide, ma anche di asciugare contemporaneamente, rimuovere il gas di alimentazione e rimuovere i componenti inerti da esso. La desolforazione con gas di membrana viene utilizzata quando non è possibile rimuovere le emissioni di zolfo con metodi più tradizionali.

La tecnologia di desolforazione del gas a membrana non richiede investimenti di capitale significativi, oltre a notevoli costi di installazione. Questi dispositivi sono più economici sia da usare che da mantenere. I principali vantaggi della desolforazione con gas a membrana includono:

- nessuna parte mobile. Grazie a questa caratteristica, l'installazione funziona da remoto e automaticamente, senza l'intervento umano;

- il layout efficiente assicura la riduzione al minimo di peso e area, il che rende questi dispositivi molto popolari sulle piattaforme offshore;

- il design, curato nei minimi dettagli, consente di effettuare la desolforazione e il rilascio di idrocarburi nella massima misura possibile;

- la desolforazione a membrana dei gas fornisce parametri regolamentati del prodotto commerciale;

- facilità di lavoro di installazione. L'intero complesso è installato su un telaio, che gli consente di essere incluso nello schema tecnologico in un paio d'ore.

Pulizia del gas a chemisorbimento

Il principale vantaggio dei processi di chemisorbimento è un grado elevato e affidabile di purificazione del gas dai componenti acidi con un basso assorbimento dei componenti idrocarburici del gas di alimentazione.

Come chemisorbenti vengono utilizzati sodio e potassio caustici, carbonati di metalli alcalini e, in generale, alcanolammine.

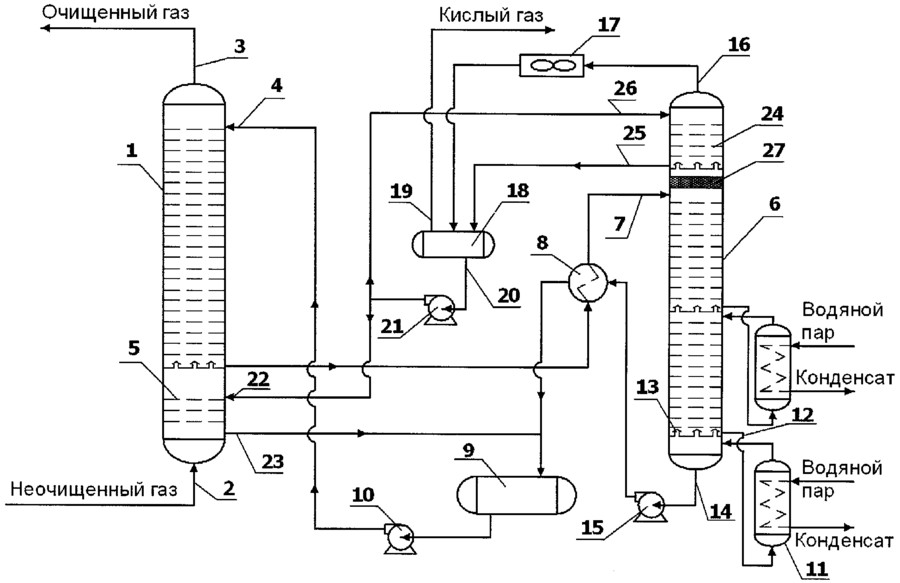

Pulizia del gas con soluzioni di alcanolammina

I processi amminici sono stati utilizzati nell'industria dal 1930, quando lo schema della pianta amminica con fenilidrazina come assorbente è stato sviluppato e brevettato per la prima volta negli Stati Uniti.

Il processo è stato migliorato utilizzando soluzioni acquose di alcanolammine come scavenger. Le alcanolammine, essendo basi deboli, reagiscono con i gas acidi H2S e CO2, grazie al quale il gas viene purificato. I sali risultanti si decompongono facilmente quando la soluzione satura viene riscaldata.

Le più note etanolammine utilizzate nei processi di purificazione dei gas da H2S e CO2 sono: monoetanolamina (MEA), dietanolamina (DEA), trietanolamina (TEA), diglicolamina (DGA), diisopropanolamina (DIPA), metildietanolamina (MDEA).

Finora, nell'industria, negli impianti di trattamento dei gas acidi, la monoetanolammina (MEA) e anche la dietanolamina (DEA) sono state utilizzate principalmente come assorbenti. Tuttavia, negli ultimi anni c'è stata una tendenza a sostituire la MEA con un assorbente più efficace, la metildietanolamina (MDEA).

La figura mostra il principale schema a flusso singolo di pulizia del gas di assorbimento con soluzioni di etanolammina. Il gas fornito per la purificazione passa in un flusso ascendente attraverso l'assorbitore verso il flusso della soluzione. La soluzione satura di gas acidi dal fondo dell'assorbitore viene riscaldata nello scambiatore di calore dalla soluzione rigenerata dal desorbitore e alimentata alla sommità del desorbitore.

Dopo un raffreddamento parziale nello scambiatore di calore, la soluzione rigenerata viene ulteriormente raffreddata con acqua o aria e alimentata nella parte superiore dell'assorbitore.

Il gas acido dello stripper viene raffreddato per condensare il vapore acqueo. Il condensato di riflusso viene continuamente restituito al sistema per mantenere la concentrazione desiderata della soluzione di ammina.

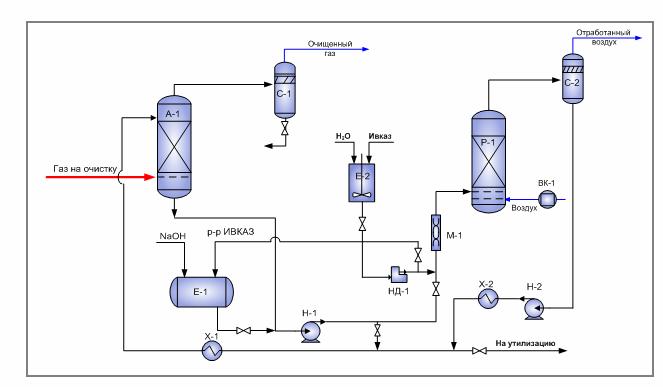

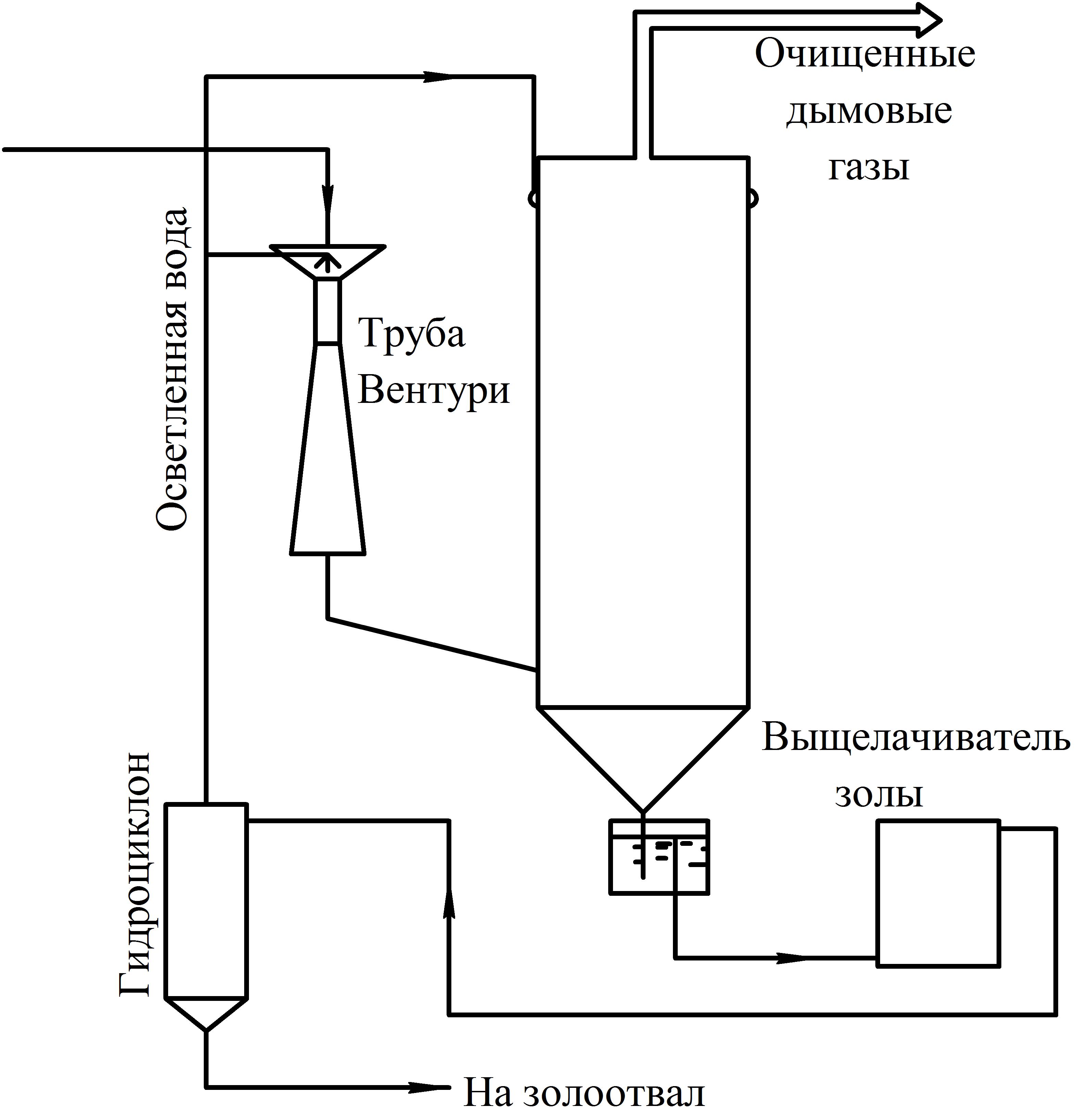

Metodi alcalini (carbonati) di purificazione dei gas

L'uso di soluzioni amminiche per la pulizia dei gas a basso contenuto di H2S (meno dello 0,5% vol.) e CO elevato2 ad H2S è considerato irrazionale, poiché il contenuto di H2S nei gas di rigenerazione è 3–5% vol. È quasi impossibile ottenere zolfo da tali gas negli impianti tipici e devono essere bruciati, il che porta all'inquinamento atmosferico.

Per la purificazione di gas contenenti piccole quantità di H2S e CO2, nell'industria vengono utilizzati metodi di pulizia alcalini (carbonati). L'uso di soluzioni alcaline (carbonati) come assorbenti aumenta la concentrazione di H2S nei gas di rigenerazione e semplifica la disposizione degli impianti di zolfo o acido solforico.

Il processo industriale di purificazione alcalina del gas naturale presenta i seguenti vantaggi:

- purificazione fine del gas dai principali composti contenenti zolfo;

- elevata selettività all'idrogeno solforato in presenza di anidride carbonica;

- elevata reattività e resistenza chimica dell'assorbitore;

- disponibilità e basso costo dell'assorbitore;

- bassi costi operativi.

L'uso di metodi di pulizia con gas alcalino è consigliabile anche in condizioni di campo per la pulizia di piccole quantità di gas di alimentazione e con un piccolo contenuto di H nel gas.2S.

Scopo

Le unità di produzione di zolfo convertono H2S contenuto in flussi di gas acidi provenienti da impianti di recupero di ammine e impianti di neutralizzazione degli effluenti acido-alcalini in zolfo liquido. Tipicamente un processo Claus in due o tre fasi recupera oltre il 92% di H2S come zolfo elementare.

La maggior parte delle raffinerie richiede un recupero di zolfo superiore al 98,5%, quindi il terzo stadio Claus opera al di sotto del punto di rugiada dello zolfo. Il terzo stadio può contenere un catalizzatore di ossidazione selettiva, altrimenti l'unità di produzione di zolfo deve comprendere un postcombustore del gas di coda. Sta diventando sempre più popolare degassare lo zolfo fuso risultante. Le grandi aziende offrono processi proprietari che degasano lo zolfo fuso a 10-20 wt. ppmH2S.

Vantaggi e svantaggi

Vantaggi

- Semplicità di progettazione tecnologica dell'impianto.

- Rimozione di H2S dai gas di combustione, che consente il rispetto degli standard ambientali dell'impresa.

Corrosione delle tubazioni in un impianto di recupero dello zolfo

Corrosione delle tubazioni in un impianto di recupero dello zolfo

Screpolatura

- La condensazione involontaria e l'accumulo di zolfo possono causare problemi quali l'ostruzione del flusso del gas di processo, l'ostruzione di zolfo solido, incendi e danni alle apparecchiature.

- Eccesso di offerta di zolfo sul mercato rispetto alla sua domanda.

- Corrosione e contaminazione delle apparecchiature per presenza di ammoniaca, H2S, CO2 possibile formazione di acido solforico.

La scelta dell'assorbente per il processo di pulizia

Le caratteristiche desiderate dell'assorbente sono:

- la necessità di rimuovere l'idrogeno solforato H2S e altri composti solforati.

- l'assorbimento di idrocarburi dovrebbe essere basso.

- La pressione del vapore dell'assorbente deve essere bassa per ridurre al minimo la perdita di assorbente.

- le reazioni tra solvente e gas acidi devono essere reversibili per prevenire la degradazione dell'assorbente.

- l'assorbente deve essere termicamente stabile.

- la rimozione dei prodotti di degradazione dovrebbe essere semplice.

- l'assorbimento di gas acido per unità di assorbente circolante dovrebbe essere elevato.

- il fabbisogno di calore per la rigenerazione o la rimozione dell'assorbente dovrebbe essere basso.

- l'assorbente deve essere non corrosivo.

- l'assorbente non deve formare schiuma nell'assorbitore o nel desorbitore.

- è desiderabile la rimozione selettiva dei gas acidi.

- l'assorbente deve essere economico e facilmente reperibile.

Purtroppo non esiste un unico assorbente che abbia tutte le caratteristiche desiderate. Ciò richiede la scelta di un assorbente che sia più adatto per trattare una particolare miscela di gas acido dai vari assorbenti disponibili. Le miscele di gas naturale acido variano in:

- contenuto e rapporto di H2S e CO2

- contenuto di composti pesanti o aromatici

- contenuto COS, CS2 e mercaptani

Mentre il gas acido viene trattato principalmente con assorbenti, per il gas acido lieve può essere più economico utilizzare assorbenti assorbenti o agenti solidi. In tali processi, il composto reagisce chimicamente con H2S e viene consumato durante il processo di pulizia, richiedendo la sostituzione periodica del componente di pulizia.

Chimica di processo

Reazioni di base

Il processo consiste in un'ossidazione catalitica multistadio dell'idrogeno solforato secondo la seguente reazione generale:

2H2S+O2 → 2S+2H2o

Il processo Claus prevede la combustione di un terzo dell'H2S con aria in un forno a reattore per formare anidride solforosa (SO2) secondo la seguente reazione:

2H2S+3O2 → 2SO2+2 ore2o

I restanti due terzi incombusti dell'idrogeno solforato subiscono una reazione Claus (reazione con SO2) per formare zolfo elementare come segue:

2H2S+SO2 ←→ 3S + 2H2o

Reazioni avverse

Generazione di idrogeno gassoso:

2H2S→S2 + 2H2

CH4 + 2 ore2O→CO2 + 4 ore2

Formazione di solfuro di carbonile:

H2S+CO2 → S=C=O + H2o

Formazione di solfuro di carbonio:

CH4 + 2S2 → S=C=S + 2H2S

I principali vantaggi della membrana di NPK "Grasys" e l'ambito della sua applicazione

Il metodo di desolforazione del gas Grasys evita inutili costi finanziari. Un prodotto innovativo differisce dagli analoghi:

- configurazione a fibra cava;

- una sequenza fondamentalmente nuova della componente di velocità della penetrazione dei componenti della miscela di gas;

- maggiore resistenza chimica alla maggior parte dei componenti del flusso di idrocarburi;

- ottima selettività.

Nel processo tecnologico di preparazione del gas di petrolio naturale e associato, tutte le impurità da rimuovere sono concentrate in un flusso di bassa qualità, mentre il gas purificato che soddisfa gli standard regolamentati esce quasi con la stessa pressione dell'ingresso.

Lo scopo principale della membrana idrocarburica sviluppata dalla nostra azienda è la desolforazione del gas. Ma queste sono lontane da tutte le applicazioni del nostro prodotto innovativo. Con esso puoi:

- risolvere molti problemi ambientali eliminando il gas flaring, ovvero riducendo a zero le emissioni nocive che inquinano l'ambiente;

- preparare, essiccare e utilizzare il gas direttamente negli impianti di produzione;

- garantire la completa indipendenza dei dispositivi dai sistemi di trasporto, dalle infrastrutture e dai vettori energetici. Il gas risultante può essere utilizzato come combustibile nelle centrali elettriche a turbina a gas, nei locali caldaie, nonché per il riscaldamento delle cabine di cambio. Non è necessario spendere carbone importato per il riscaldamento dell'acqua e degli ambienti, se c'è il gas;

- rimuovere lo zolfo, asciugare e preparare il gas per l'alimentazione ai principali gasdotti (norme STO Gazprom 089-2010);

- risparmiare risorse materiali grazie all'ottimizzazione dei processi tecnologici.

RPC "Grasys" è in grado di offrire a ciascun Cliente una soluzione ingegneristica ottimale per l'attività, tenendo conto dei parametri dei flussi di gas di alimentazione in ingresso, dei requisiti per il grado di desolforazione, del punto di rugiada per acqua e idrocarburi, del volume del prodotto commerciale e la sua composizione dei componenti.

Conclusioni e video utili sull'argomento

Il seguente video ti farà conoscere le specifiche dell'estrazione dell'idrogeno solforato dal gas associato prodotto insieme al petrolio da un pozzo petrolifero:

L'installazione per la purificazione del carburante blu dall'idrogeno solforato con la produzione di zolfo elementare per ulteriori elaborazioni sarà presentata dal video:

L'autore di questo video ti dirà come sbarazzarti del biogas dall'idrogeno solforato a casa:

La scelta del metodo di purificazione del gas è principalmente focalizzata sulla risoluzione di un problema specifico. L'esecutore ha due strade: seguire un modello collaudato o preferire qualcosa di nuovo. Tuttavia, la linea guida principale dovrebbe essere ancora la fattibilità economica mantenendo la qualità e ottenendo il grado di lavorazione desiderato.