- Quali dovrebbero essere le cuciture?

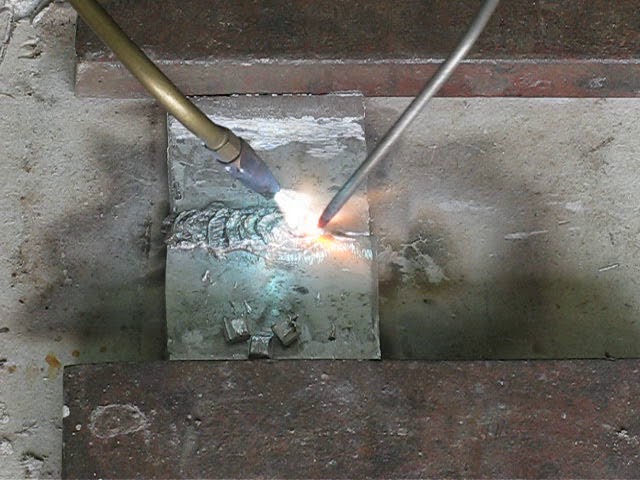

- Rimozione scorie

- Regole e caratteristiche della saldatura

- Suggerimenti importanti per la saldatura

- Caratteristiche della saldatura nell'appartamento

- Tipi di saldatrici semiautomatiche, loro vantaggi e svantaggi

- Tecnologia di saldatura con cannello a gas

- Preparazione per il lavoro e saldatura

- Applicazione di flusso

- Fase finale

- Metodi per la zincatura dell'acciaio

- Via galvanica

- Spruzzatura

- zincatura a caldo

- Metodi di saldatura semiautomatici

- Quali elettrodi per cucinare zincatura.

- Saldatura di tubi zincati con elettrodi

- Quali tecnologie vengono utilizzate

- Sfumature di processo

- Applicazione bruciatore a gas

- Preparazione e saldatura

- Conclusione

Quali dovrebbero essere le cuciture?

Saldatura elettrica di tubi.

I tubi sono saldati nel rispetto delle condizioni e dei requisiti, facilità d'uso

È importante prevedere come si sposterà l'arco, in quale direzione iniziare a lavorare. Dovresti determinare immediatamente la direzione e la grandezza dell'arco

Se è lungo, il metallo si ossida durante la fusione, inizia a nitrurare e le gocce schizzano sulla superficie di lavoro. La cucitura ciò si traduce in n di così buona qualità, diventa poroso, è del tutto inadatto per l'impianto idraulico.

Quando si eseguono lavori di saldatura, è necessario tenere conto del fatto che il movimento dell'arco può essere eseguito in tre direzioni:

- Movimento traslatorio lungo l'asse dell'elettrodo.In questo caso l'arco di saldatura viene mantenuto in condizioni ottimali, la qualità della cucitura è ottima. Nello spazio tra l'elettrodo e il bagno di saldatura si osservano esattamente quelle condizioni necessarie per garantire un lavoro rapido e di alta qualità. Durante la saldatura, l'elettrodo deve essere costantemente spostato lungo il suo asse in modo che la distanza rimanga la stessa e la lunghezza dell'arco sia costante.

- Se il movimento è longitudinale, apparirà un cordone filiforme lungo l'asse del cordone di saldatura in formazione. Lo spessore della cucitura risultante dipenderà dalla velocità dell'elettrodo. Il rullo ha una larghezza che è di circa 2-3 mm maggiore del diametro dell'elettrodo utilizzato. Il cordone stesso è una saldatura, ma è stretto, non abbastanza per creare una connessione forte quando sono collegate due sezioni di tubo. Per rendere la cucitura più forte e più ampia, durante il movimento è necessario spostare l'elettrodo in modo tale che si muova anche orizzontalmente, ad es. attraverso la futura cucitura.

- Il movimento laterale viene utilizzato anche durante la saldatura. È necessario eseguire movimenti alternati di tipo oscillatorio. La larghezza dei movimenti per ogni singolo caso è diversa, è determinata su base individuale. La larghezza del passo è influenzata da vari fattori. Questa è la dimensione, la posizione della futura cucitura, le caratteristiche dei materiali che vengono saldati, i requisiti che si applicano alla connessione. La saldatura elettrica di solito fornisce una larghezza della cucitura di 1,5-5 volte il diametro dell'elettrodo.

Nella scelta del verso di movimento bisogna tenere in considerazione che i due tubi devono avere dei bordi. Sono completamente fusi, la cucitura deve essere forte e affidabile in modo che possa sopportare i carichi pianificati.

Rimozione scorie

Dopo aver completato il collegamento tra i due tubi, è necessario lasciare raffreddare la giuntura, quindi è possibile verificarne le condizioni. Per la maggior parte, deve essere pulito dalle scorie risultanti. Si forma durante il processo di saldatura quando il flusso sull'elettrodo si brucia. Controllare questo non è così difficile, dopo il raffreddamento, è necessario bussare alla cucitura con un martello. Se c'è scoria, volerà via, sotto di essa si aprirà una cucitura lucida e pulita, rimanendo dopo la saldatura elettrica. Per non danneggiare la connessione e i tubi, è meglio esercitarsi prima in piccole aree con una lunghezza di 2-3 cm Se tutto risulta pulito e ordinato, puoi iniziare a saldare la tubazione metallica.

La saldatura elettrica non è così difficile come potrebbe sembrare, ma è importante seguire correttamente tutti i passaggi e i requisiti. Dovresti scegliere solo attrezzature e altri strumenti di alta qualità

Successivamente, viene selezionato il tipo di saldatura stessa e la cucitura. Non dimenticare l'uso di dispositivi di protezione per mani, viso e occhi.

Regole e caratteristiche della saldatura

Prima di iniziare il processo, è necessario familiarizzare con le seguenti sfumature del processo:

- Difficoltà nella scelta della temperatura di esposizione. Lo zinco può iniziare a fondere a +400°C. Se aumenti leggermente la temperatura, il rivestimento inizia a bruciare ed evaporare. Ciò impedisce la formazione di una forte cucitura. La connessione è porosa, coperta di crepe.

- Instabilità dell'arco. Solo un saldatore esperto può scegliere la corretta modalità di funzionamento del dispositivo. Si consiglia agli artigiani principianti di utilizzare elettrodi rivestiti, un ambiente protettivo dai gas o materiale di riempimento. Quest'ultima opzione viene utilizzata quando è necessario formare una cucitura di alta qualità.

- Difficoltà a rimuovere i buchi.Le aree danneggiate della lastra vengono preventivamente ripulite da sporco, tracce di ruggine e oli. Con un difetto di grande diametro, vengono utilizzati inserti metallici, che vengono fissati con il metodo del punto. Per spessori delle parti superiori a 2 mm, vengono utilizzati tappi o deflettori in acciaio dolce. Piccoli fori sono praticati alla dimensione desiderata. Le superfici interne dei difetti non devono essere filettate.

Suggerimenti importanti per la saldatura

Qualsiasi saldatura è considerata un processo tecnologico complesso in cui è necessario rispettare una serie di requisiti importanti. La saldatura dell'acciaio zincato è complicata dal fatto che è inoltre necessario lavorare con un rivestimento protettivo in zinco. La caratteristica principale di questo processo è che la zincatura inizia a fondere già a una temperatura di 420 gradi ea 906 gradi bolle ed evapora.

Tutti questi processi hanno un impatto negativo sulla qualità del giunto saldato, in esso iniziano a formarsi crepe, pori e vari difetti. E per evitare che ciò accada, la saldatura dell'acciaio zincato deve essere eseguita ad altre temperature e deve esserci anche uno speciale ambiente protetto con gas.

Il filo di saldatura in acciaio zincato e il rame sono comunemente usati per una saldatura efficiente. I più adatti sono i fili in lega di alluminio-bronzo e rame-silicio. Se viene utilizzato un filo d'apporto, la saldatura di zincatura sarà corretta.

Questo metodo ha una serie di qualità positive:

- durante l'esecuzione del processo di lavoro, la saldatura non presenta danni da corrosione;

- c'è un grado minimo di schizzi;

- leggero burnout del rivestimento di zinco;

- basso livello di apporto termico;

- la saldatura dell'acciaio è ulteriormente accompagnata da una semplice lavorazione;

- viene mantenuta la protezione catodica del materiale.

Durante il processo di saldatura, lo zinco passa in uno speciale bagno di saldatura e questo provoca crepe, danni, pori nel giunto. Per questo motivo, prima di iniziare il lavoro, è necessario rimuovere lo strato di zinco.

La rimozione viene solitamente eseguita con bruciatore a gas, mola abrasiva, spazzole. Esistono anche metodi chimici per pulire lo zinco, che utilizzano alcali. Dopo il trattamento, l'area viene lavata con acqua e asciugata bene.

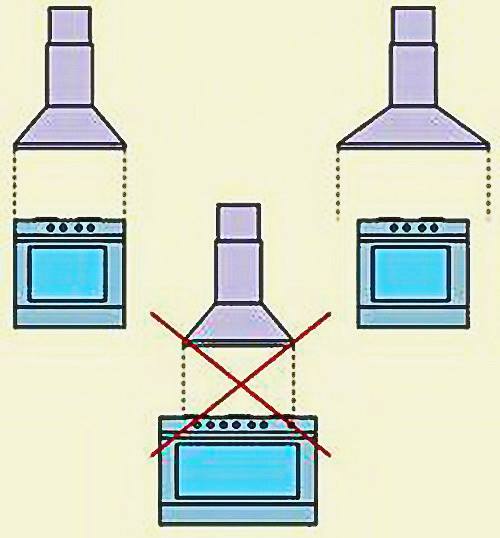

Caratteristiche della saldatura nell'appartamento

Per la saldatura di una tubazione a bassa pressione di piccolo diametro, viene tradizionalmente utilizzata la saldatura ad arco elettrico manuale o semiautomatica. Alla giunzione di sezioni di diverso diametro sono necessari adattatori, senza di essi l'affidabilità del gasdotto è ridotta.

Prima di saldare i tubi del gas nell'appartamento, controllano se il gas è spento. Se è necessario lo smantellamento del sito, utilizzare una taglierina. Quando si trasferisce il tubo, il giunto viene smorzato saldando un nichel dal metallo. Principale fasi di lavoro:

- l'area di installazione viene spurgata per rimuovere il gas naturale residuo;

- la taglierina smonta la sezione sostituita;

- i bordi dei giunti vengono puliti, sgrassati;

- dopo la saldatura, la linea viene riempita;

- ogni giunto viene controllato in modalità di prova per la tenuta (una miscela di sapone viene applicata al giunto, se compaiono bolle, c'è una perdita).

I lavori sul cablaggio principale vengono eseguiti con il permesso dell'organizzazione di fornitura del gas dopo l'approvazione del progetto.È indispensabile prevedere un collegamento di valvole di intercettazione - rubinetti speciali che interrompono l'alimentazione del gas.

Nei condomini, i lavori vengono eseguiti sotto il controllo del servizio del gas, nelle case private i proprietari possono installare i tubi da soli, ma aderendo ai requisiti di SNiP.

Collegamento di testa di tubi da parte delle forze di saldatori esperti. La sicurezza antincendio dell'edificio dipende dalla tenuta dei gasdotti. Anche con un piccolo difetto, sono possibili perdite, quindi il controllo delle connessioni viene eseguito a colpo sicuro.

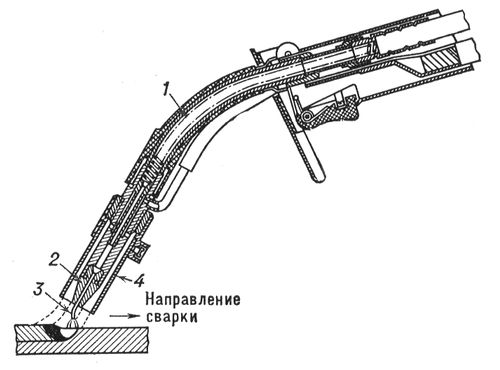

Tipi di saldatrici semiautomatiche, loro vantaggi e svantaggi

Torcia per saldatura semiautomatica ad elettrodo consumabile: 1 - bocchino; 2 - punta sostituibile; 3 - filo dell'elettrodo; 4 - ugello.

Attualmente viene prodotto un gran numero di saldatrici semiautomatiche. La saldatrice semiautomatica esegue la saldatura di acciaio, alluminio e altri metalli. Nelle officine di fabbrica, le parti vengono saldate alla superficie metallica delle macchine utilizzando saldatrici semiautomatiche. Per questo, i dispositivi semiautomatici di fabbrica sono dotati di un ugello laterale. Nelle macchine semiautomatiche, il filo di alluminio o di acciaio può essere utilizzato come elettrodo. La giuntura saldata dei dispositivi viene eseguita sotto la protezione di un flusso o in gas protettivi. Ci sono modelli in cui la saldatura è protetta con un filo animato. Le macchine semiautomatiche si dividono nelle seguenti tipologie:

- stazionario;

- portatile;

- mobile.

Vantaggi della cottura con il dispositivo:

- È possibile saldare metallo di piccolo spessore, fino a 0,5 mm.

- L'apparecchio può essere utilizzato anche per la cottura di superfici sporche o arrugginite.

- La saldatura ha un basso costo del lavoro.

- È possibile saldare parti zincate con filo in lega di rame. Questo non danneggia il rivestimento di zinco.

Svantaggi della saldatura semiautomatica:

- Il metallo può schizzare durante la saldatura se non viene utilizzato il gas di protezione.

- Un arco aperto ha una radiazione intensa.

Il semiautomatico viene utilizzato per la saldatura di parti di automobili.

Il dispositivo semiautomatico è applicato all'atto di cucinare di dettagli di automobili. Soprattutto, la saldatura semiautomatica viene utilizzata durante la saldatura di parti in acciaio e alluminio.

Nel processo di lavoro viene utilizzato un gas protettivo: anidride carbonica, argon o elio. Molto spesso, l'acciaio viene saldato con argon o anidride carbonica.

La fonte di alimentazione è la corrente inversa continua. La saldatrice semiautomatica comprende un generatore, una torcia e un trainafilo.

Il meccanismo principale del dispositivo semiautomatico è la torcia di saldatura. Fornisce filo di saldatura e gas di protezione all'area di lavoro. Il meccanismo di alimentazione è di tre tipi:

- tirare;

- spingere;

- universale.

Tecnologia di saldatura con cannello a gas

Il metodo è stato inventato dai tedeschi, noto anche come UTP. Attualmente, la saldatura con un bruciatore a gas utilizza la saldatura UTP-1 in combinazione con il flusso HLS-B. La saldatura è prodotta sotto forma di un'asta a base di rame e zinco, è adatta per la saldatura di leghe di rame, ghisa.

Preparazione per il lavoro e saldatura

Scegli un bruciatore 1-2 posizioni in meno rispetto a quando dovessi cuocere l'acciaio normale. Ci deve essere più ossigeno nella fiamma dell'acetilene in modo che il silicio, che fa parte della saldatura, e l'ossigeno possano combinarsi per formare ossido. È quell'importante elemento protettivo che impedisce l'evaporazione dello zinco.

Prima della saldatura, i pezzi di tubi zincati vengono riscaldati fino a una lunghezza di 5 cm dall'area di saldatura.Durante la saldatura, l'asta di saldatura con un angolo di 40 ° viene portata nella fessura del giunto, dove si scioglie e la giuntura viene riempita di metallo fuso. È meglio usare il metodo "pull on", tenendo la barra non dietro, ma davanti al bruciatore. La fiamma non riscalda i segmenti stessi, ma la saldatura.

Applicazione di flusso

I punti preliminari di saldatura sono riempiti con il marchio gumboil HLS-B. La composizione della consistenza pastosa viene applicata in modo tale da catturare ogni segmento dei tubi zincati saldati per una lunghezza di almeno 2 cm Lo strato di flusso dovrebbe essere 2-3 volte più abbondante rispetto alla saldatura di tubi di acciaio senza uno speciale Rivestimento.

Fase finale

I tubi di zinco con uno spessore della parete non superiore a 4 mm vengono saldati in un passaggio, quelli più spessi vengono saldati in 2-3 volte. Dopo il raffreddamento, il flusso rimane nella zona della cucitura, viene rimosso con acqua e una spazzola di metallo

Durante la pulizia, è importante non esagerare, poiché il rivestimento di zinco si danneggia facilmente. All'interno il tubo viene lavato con acqua corrente durante il giorno

Metodi per la zincatura dell'acciaio

Esistono diversi modi per applicare lo zinco su una superficie in acciaio. I più comuni sono i seguenti metodi:

- metodo galvanico;

- spruzzatura;

- zincatura a caldo.

Via galvanica

Il metodo di rivestimento galvanico consiste nel processo di deposizione di un metallo protettivo sul prodotto mediante corrente elettrica. Questo metodo è molto comune, poiché può essere utilizzato per ottenere un rivestimento protettivo di buona qualità, modificare facilmente lo spessore dello strato protettivo e utilizzare con cura i metalli non ferrosi che scarseggiano (zinco, ad esempio). Questo non è il modo migliore per aumentare la resistenza al grippaggio delle superfici di sfregamento.Ma questo metodo è semplice, tecnologicamente avanzato e consente di eseguire lavori con grande precisione.

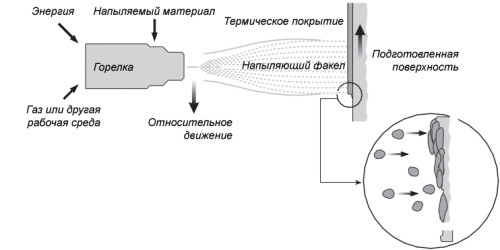

Spruzzatura

Schema di deposizione di zinco.

Il metodo consiste nello spruzzare metallo fuso da speciali pistole ad arco elettrico oa gas sulla superficie da rivestire. Il filo di zinco viene inserito nella pistola a spruzzo, fuso e spruzzato sul prodotto. Le goccioline di zinco fuso sulla superficie si solidificano, diventando come piccole scaglie che formano un rivestimento. Per utilizzare questo metodo di zincatura non sono necessarie apparecchiature energivore e di grandi dimensioni (bagni, ad esempio). La spruzzatura può essere utilizzata non solo in officina, ma anche sul campo direttamente durante l'installazione.

zincatura a caldo

Schema del processo di zincatura a caldo dell'acciaio.

La zincatura a caldo è considerata il metodo più ampio per applicare il rivestimento di zinco all'acciaio. Viene applicato per immersione a breve termine in un bagno di zinco fuso (la temperatura dello zinco è di circa 500-520 gradi Celsius) elementi di fissaggio in metallo ferroso precedentemente decapati o puliti meccanicamente e sgrassati. Prima dell'immersione nella fusione di zinco, i prodotti vengono sottoposti a flussazione e riscaldamento preparatorio. Dopo aver rimosso i prodotti dal fuso, questi vengono sottoposti a centrifugazione per raffreddare e rimuovere lo zinco in eccesso. Questo tipo di zincatura è molto diffuso. È unico in quanto crea una doppia protezione anticorrosione: il guscio stesso e la possibilità di riduzione catodica dell'acciaio in caso di danneggiamento del rivestimento di zinco.

Lo spessore dello strato di zinco applicato alla superficie dell'acciaio può variare da 2 a 150 micron.

Metodi di saldatura semiautomatici

Esistono vari metodi di saldatura. La saldatura di testa viene utilizzata quando le parti non vengono completamente sostituite. Ad esempio, vengono saldati da un capo all'altro quando si installa una toppa sull'ala. Con tale saldatura, non è necessario rimuovere gli smussi sul lato di una sottile lamiera. Se lo spessore del metallo è superiore a 2 mm, è necessario rimuovere gli smussi.

Prima di iniziare il lavoro, è necessario eseguire un adattamento esatto delle parti. Durante il montaggio, non dovrebbero esserci spazi vuoti tra i bordi delle parti. Se il raccordo non viene eseguito, ciò può comportare la deformazione delle parti e della superficie metallica su cui verranno saldate.

Questo metodo viene utilizzato per saldare parti della carrozzeria e la superficie esterna dell'auto. La saldatura di testa viene utilizzata nei casi in cui è richiesta un'elevata precisione di saldatura. Potrebbe essere necessario saldare un nuovo elemento al posto dell'area danneggiata. In questo caso, non viene sostituita l'intera parte, ma solo una parte di essa. Per fare ciò, la saldatura di testa viene eseguita con una cucitura continua. Poi puliscono. Con una saldatura di alta qualità, dopo lo stripping, non dovrai stuccare.

Schema di saldatura di testa.

Quando si salda il calcio, è necessario lavorare molto sulle parti di montaggio. Pertanto, tale lavoro dovrebbe essere eseguito da un saldatore altamente qualificato. La saldatura di testa di metallo di grande spessore è molto più facile da eseguire. Non richiede un adattamento esatto. La saldatura viene eseguita con un punto continuo.

La saldatura a sovrapposizione è la più comune. Con tale saldatura, una parte del metallo viene sovrapposta a un'altra. La saldatura a sovrapposizione viene utilizzata durante la saldatura di patch di riparazione. Questo tipo di saldatura viene utilizzato in caso di sostituzione o riparazione di soglie, longheroni, amplificatori.

La saldatura attraverso un foro è un tipo di saldatura a sovrapposizione. Usato per riparazioni auto.Inoltre, utilizzando il metodo del rivetto elettrico, è possibile saldare nuove parti, ad esempio ali, soglie sugli elementi di potenza del corpo.

Esistono i seguenti tipi di saldatura:

- punto;

- solido;

- intermittente continuo.

Un punto di saldatura è un punto di saldatura situato a una certa distanza l'uno dall'altro.

Un punto di saldatura è un punto saldato che si trova a una certa distanza l'uno dall'altro. Questa distanza varia da 1 mm a diversi cm.

Una cucitura continua è costituita da punti che sono uno accanto all'altro e si sovrappongono. Una cucitura continua viene utilizzata quando si salda di testa un metallo di diverso spessore. Nella carrozzeria dell'auto non viene utilizzata tale cucitura, poiché la carrozzeria deve essere in plastica per evitare deformazioni.

Una cucitura continua ha un'elevata resistenza, ma non conferisce elasticità alle articolazioni. Una cucitura continua viene utilizzata per creare giunti saldati ad alta resistenza, ad esempio durante la saldatura di un serbatoio dell'acqua, che è installato in uno stabilimento balneare, o quando si realizzano parti da un profilo in acciaio.

Una cucitura intermittente continua è un'alternanza di sezioni continue della cucitura con spazi vuoti. Le distanze delle sezioni piene e degli spazi vuoti sono selezionate dal saldatore in base all'obiettivo. Con una tale cucitura, gli elementi di potenza del corpo, realizzati in metallo di grande spessore, vengono saldati.

Quali elettrodi per cucinare zincatura.

La zincatura è una delle i modi più efficaci, protezione dell'acciaio contro la corrosione. È ampiamente utilizzato nella fabbricazione di strutture edili, tubi, strutture idrauliche. Esistono diversi modi per applicare lo zinco al metallo: questo è un metodo galvanico, zincatura a caldo e spruzzatura. Lo spessore dello strato di zinco segato varia da 3 a 150 micron.

Poiché il punto di ebollizione dello zinco è 906°C, tende ad evaporare rapidamente durante la saldatura. Quando evaporato, lo zinco rilascia fumi nocivi, che a loro volta possono causare un attacco d'asma. Con un'intensa evaporazione al momento della saldatura, lo zinco entra nel bagno di saldatura e per questo si formano pori e crepe di cristallizzazione nella saldatura. A questo proposito, è necessario pulire lo strato di zinco dal luogo di saldatura. In alcuni casi non è possibile rimuovere lo strato di zinco, quindi è necessario applicare metodi che consentano di ottenere una saldatura di alta qualità. Quando si sceglie un metodo di saldatura ad arco manuale, la scelta corretta dell'elettrodo gioca un ruolo importante. Per la saldatura su acciai al carbonio, sono più adatti elettrodi rivestiti di rutilo e per la saldatura su acciai bassolegati, dovrebbero essere preferiti elettrodi con rivestimento di base.

Per prevenire la formazione di pori nelle saldature di testa e d'angolo dei tubi zincati, è necessario aumentare la corrente e ridurre la velocità di saldatura. Lo zinco non ha un grande effetto sulla qualità delle cuciture solo se i tubi funzionano a temperatura positiva. Per collegare tubi zincati senza danneggiare lo strato di zinco, utilizzare il metodo di saldatura. La cucitura risultante ha caratteristiche molto elevate, tempi e costi di installazione sono notevolmente ridotti, la cucitura ha un'elevata tenuta e resistenza alla corrosione. Per ottenere cuciture con questo metodo, è necessario utilizzare elettrodi e saldature rivestite con flusso.I normali tubi dell'acqua zincati sono perfettamente saldati utilizzando un elettrodo convenzionale.

Elettrodi per saldatura in acciaio

Elettrodi LEZ

Saldatura di tubi zincati con elettrodi

I tubi d'acciaio senza rivestimento protettivo si corrodono rapidamente e si guastano. Pertanto, è stata sviluppata una tecnologia per l'applicazione di uno strato protettivo di zinco, che aumenta la durata del materiale di quasi dieci volte.

I tubi zincati sono usati ovunque oggi, sono più economici dei prodotti in acciaio inossidabile e non li cederanno in termini di caratteristiche tecniche. Ma c'è un punto negativo associato al punto di fusione dello zinco e ad altre proprietà di questo metallo.

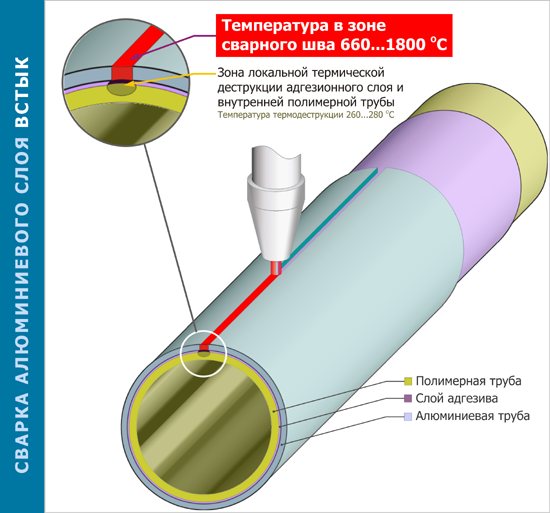

Quali tecnologie vengono utilizzate

Tenendo conto di tutti gli svantaggi sopra menzionati della saldatura di tubi zincati, sono state sviluppate due tecnologie speciali in cui il processo di saldatura viene eseguito in modo che la zincatura non collassi.

Nella prima tecnologia, la zona di saldatura viene trattata con un materiale speciale: un flusso, che chiude il giunto e impedisce allo zinco di bruciarsi, cioè di passare allo stato gassoso.

Assorbe parte dell'energia termica su se stesso e all'interno, sotto il flusso, lo zinco si scioglie e diventa liquido viscoso. Questo metallo avvolge il collegamento di due tubi zincati, coprendone uniformemente le estremità. Lo strato protettivo non è quindi rotto.

La seconda tecnologia utilizza elettrodi speciali in grado di resistere a correnti elevate. Questo metodo si basa sulla posizione di ridurre il tempo di saldatura, durante il quale lo zinco non ha il tempo di evaporare.

Cioè, il processo di saldatura viene eseguito così rapidamente e senza ridurre la qualità della connessione che il rivestimento protettivo non ha il tempo di trasformarsi in gas.

Queste tecnologie sono utilizzate ovunque oggi quando si tratta di saldare tubi zincati. E non solo quelli che vengono assemblati in condotte per il gas o in strutture portanti in edilizia.

Nella rete idrica, sotto l'azione dell'acqua corrente, lo zinco si dissolve e viene parzialmente rimosso all'esterno. Quindi non rappresenta un pericolo per la salute umana.

Sfumature di processo

Per quanto riguarda il processo di saldatura stesso, si basa sullo spessore della parete del tubo. Se questo indicatore non supera i 3 mm, le estremità dei tubi sono collegate da un elettrodo senza preparazione preliminare, lasciando uno spazio di 2-3 mm tra di loro.

Naturalmente la pulizia delle superfici (sia esterne che interne) deve essere perfetta, quindi pulite dallo sporco e sgrassate con alcool o solvente.

Se lo spessore è superiore a 3 mm, viene praticato uno smusso alle estremità dei tubi zincati con una smussatura di 1,5-2 mm, a seconda dello spessore della parete. Lo spazio tra gli smussi durante il processo di saldatura viene riempito con metallo fuso dall'asta dell'elettrodo.

Lo stesso vale per elettrodi di grande diametro. Al contrario, se la corrente è piccola o il diametro del materiale di consumo è piccolo, si verificherà una mancanza di penetrazione. E questa è una diminuzione della qualità dell'articolazione.

Molto dipenderà anche dalla velocità di movimento dell'elettrodo lungo la zona di saldatura. Qui, come nei casi precedenti, il movimento lento è la probabilità di bruciare attraverso lo strato di acciaio e zincato.

L'alta velocità è sempre la stessa mancanza di penetrazione. La giusta velocità di saldatura deriva dall'esperienza. E più spesso devi saldare tubi zincati, migliore è la cucitura.

Applicazione bruciatore a gas

È possibile collegare due tubi zincati utilizzando un bruciatore a gas. Usano sempre più la tecnologia denominata "UTP", che un tempo fu inventata dai tedeschi.

Per fare ciò, hanno utilizzato il flusso HLS-B, che protegge il rivestimento di zinco dallo sbiadimento. Oggi, le aste del marchio UTP-1 vengono offerte utilizzando questa tecnologia: si tratta di una saldatura rame-zinco a forma di asta di 2 mm di spessore. Con esso puoi cucinare non solo prodotti zincati, ma anche leghe di rame, ghisa.

Preparazione e saldatura

La preparazione per il processo è identica a quella utilizzata per la saldatura di tubi zincati con elettrodi. Ma ci sono alcune caratteristiche e norme stabilite da GOST e SNiP.

Il numero del riscaldatore è selezionato 1-2 posizioni in meno rispetto alla saldatura di normali tubi in acciaio.

Conclusione

In conclusione, sottolineo che è ancora possibile utilizzare la saldatura nel caso di tubi zincati. Le tecnologie consentono di preservare il rivestimento protettivo e di non esporre la tubazione nei punti di saldatura al rischio di una rapida corrosione. È sufficiente seguire le regole e i regolamenti racchiusi in SNiP, utilizzare elettrodi, flussi, saldature adeguati.