- Regole per lavorare con una betoniera

- Suggerimenti utili

- Quale piastrella è meglio: fatta in casa o industriale?

- Misure di sicurezza sul lavoro

- Come preparare un impasto per la realizzazione di finitrici

- Asciugatura e spellatura

- Vantaggi e svantaggi delle lastre per pavimentazione

- Processo di posa: istruzioni passo passo

- Vantaggi e svantaggi delle piastrelle fatte in casa

- Tabella: confronto tra vantaggi e svantaggi delle lastre per pavimentazione artigianali

- Tipi di materiale concreto per la creazione di percorsi

- Piastrelle finite

- Compilazione moduli

- Colata del monolito

- cemento stampato

- cemento colorato

- Come può essere utilizzato il modulo?

- Texture e design delle lastre per pavimentazione

- Malta per lastre per pavimentazione: proporzioni, composizione, preparazione

- La composizione della malta per lastre di pavimentazione è riportata in tabella

- Preparazione della soluzione

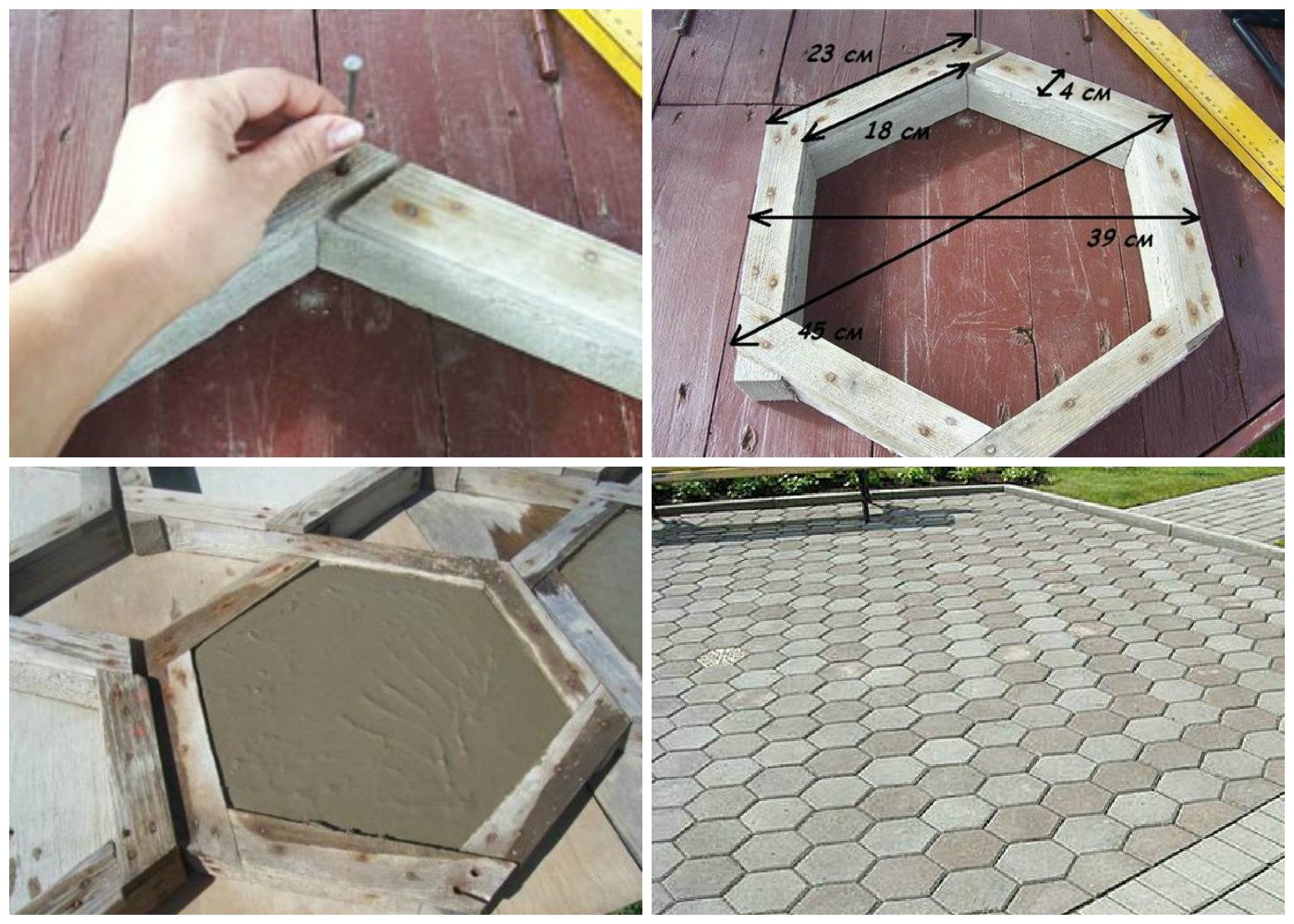

- Preparazione del modulo

- Tecnologia di produzione delle lastre per pavimentazione (stampaggio)

- Asciugatura delle lastre per pavimentazione a casa

- Sformatura lastre di pavimentazione (estrazione dallo stampo)

Regole per lavorare con una betoniera

Accendendo l'attrezzatura per la miscelazione del calcestruzzo, è necessario riempirla uniformemente con i componenti principali della soluzione. Quando si calcola la quantità di ciascun ingrediente, è necessario concentrarsi sul volume del mixer. Nel calcolo, ci concentriamo sul volume di una pala.Se partiamo dalla ricetta standard utilizzata nella produzione di malte per lastre per pavimentazione con elevata resistenza al gelo e uno spessore di 4,5 cm, la composizione della miscela sarà la seguente:

- 22 kg di cemento;

- 54 kg di pietrisco;

- 19 kg di sabbia;

- 9 litri di acqua;

- 110 gr. plastificante.

Il primo passo è riempire la betoniera di sabbia. La modalità di funzionamento dovrebbe essere la seguente: cinque pale vengono caricate nell'attrezzatura, dopodiché si riposano per 20 secondi. Insieme alla sabbia, è necessario aggiungere colorante alla betoniera. La sua quantità non deve superare il 6% del volume di cemento.

Quindi è necessario aggiungere pietrisco alla betoniera, seguito da cemento. L'omogeneità della miscela risultante deve essere monitorata visivamente. Successivamente, versare acqua, seguita da un plastificante diluito.

Occorre prestare attenzione al volume di acqua versata nella betoniera e al dosaggio del plastificante, la cui quantità non deve superare quella calcolata. Al termine del lavoro è necessario aggiungere fibre di polipropilene, seicento gr

la fibra è sufficiente per un m3.

Suggerimenti utili

Ci sono diversi punti generali che sono adatti per creare modelli da qualsiasi materiale. Devi studiarli per non commettere errori comuni.

Sfumature:

- Se devi disporre una struttura a mosaico o zone complesse, devi creare immediatamente diverse forme che si completeranno a vicenda.

- È necessario osservare correttamente i parametri e le dimensioni.

- È meglio utilizzare modelli angolari per realizzare uno stampo per piastrelle, poiché ciò può semplificare notevolmente il lavoro e non tagliare tutto dopo l'indurimento.

- Se è necessario preparare un grande volume della soluzione, l'intera composizione deve essere mescolata con un mixer.L'opzione più economica è un modello di legno. Ovviamente, non sarai in grado di realizzare molte piastrelle con esso, ma puoi risparmiare denaro su plastica o silicone.

Quale piastrella è meglio: fatta in casa o industriale?

Ma, per cominciare, vorrei prima esprimere una domanda del genere che preoccupa un gran numero di residenti di case private, come - cosa è meglio scegliere, piastrelle fai-da-te o fidarsi di professionisti e acquistare un prodotto finito e fabbricato industrialmente ?

La questione è davvero complicata, soprattutto nelle realtà attuali, quando c'è una crisi che peggiora, molti stanno cercando di risparmiare il più possibile nella costruzione e nel miglioramento dei loro siti. Pertanto, da un lato, le piastrelle fatte a mano saranno molto più economiche, più precisamente, non è necessario pagare per il lavoro di un'azienda o di singoli specialisti. Ma, nello stesso caso, vale la pena pensare alla qualità di tali prodotti, questo problema è particolarmente acuto se una persona non si è occupata in precedenza di un'attività come la produzione di lastre per pavimentazione.

Con le stufe industriali, invece, paghiamo per la qualità, per una certa sciocchezza, per così dire, cioè riceviamo garanzie da un lato che il prodotto durerà un certo periodo di tempo.

Riassumendo, possiamo fare un tale confronto, che è più importante per il cliente: risparmiato 1.000 - 1.500 rubli. o qualità? Da un lato è chiaro che la qualità è più importante, ma si pone il problema delle finanze. Pertanto, possiamo consigliare quanto segue, prova a determinare da solo se puoi fare almeno alcuni campioni da solo. Esercitati, gioca con le forme.A proposito, il vantaggio dell'autoproduzione, puoi realizzare piastrelle di qualsiasi forma desideri. Con i prodotti industriali è un po' diverso, ora ci sono pochissime aziende, fabbriche che lavorano su commessa del cliente, realizzando piastrelle di una forma o dell'altra, deviando dal loro listino.

Se non sei sicuro delle tue capacità, ti consigliamo di acquistare prodotti già pronti, risparmiando così forze e nervi che potrebbero essere spesi per un affare ingiustificato.

Misure di sicurezza sul lavoro

Quando si lavora con il cemento, uno dei fattori più dannosi è la polvere. Pertanto, prima di formulare la miscela, è necessario indossare indumenti protettivi: guanti, un respiratore o una maschera protettiva.

Ma è anche importante assicurarsi che il colorante diluito o il plastificante non entrino sulla pelle e sugli occhi.

Devi stare attento quando la betoniera è in funzione. È necessario verificare l'integrità dei cavi e delle prese, non testare la qualità del calcestruzzo e non correggere i problemi quando l'apparecchiatura è collegata.

Sebbene il processo di preparazione delle lastre per pavimentazione sia laborioso, il risultato ne vale la pena. Un mese dopo, i viali del giardino rivestiti con un bellissimo rivestimento esclusivo possono trasformare una trama personale in un piccolo capolavoro di progettazione del paesaggio.

Come preparare un impasto per la realizzazione di finitrici

Per ottenere pietre per lastricati di alta qualità, è necessario versare una miscela altrettanto buona in una buona forma. Ha bisogno di avere:

- forza;

- capacità insignificante di assorbimento d'acqua;

- resistenza alle variazioni di temperatura;

- resistenza abrasiva;

- resistenza alle sollecitazioni meccaniche;

- struttura minimamente porosa.

Nella produzione delle lastre per pavimentazione vengono utilizzati due metodi di lavorazione:

- con l'aiuto del vibrocasting;

- attraverso la vibrocompressione.

Il vibrocasting, durante il quale è possibile utilizzare il più semplice tavolo vibrante realizzato da te, è l'unico disponibile metodo padrone di casa ottenere pietre per lastricati a casa. La vibrocompressione richiede attrezzature costose speciali e determinate qualifiche per la sua manutenzione. Le pietre per pavimentazione interne di alta qualità sono solitamente realizzate in due strati con additivi rinforzanti tra gli strati (ma, ovviamente, una piastrella a strato singolo ha anche le caratteristiche necessarie ed è anche più facile da produrre).

Innanzitutto, viene creato lo strato anteriore, dopodiché viene creato lo strato principale. Pertanto, le miscele per la produzione di pietre per lastricati sono di due tipi. Tra due strati di piastrelle viene posato un materiale di rinforzo, che è un pezzo di barre metalliche posate in modo da formare una griglia

Questa operazione può essere sostituita aggiungendo alla soluzione fibre sintetiche rinforzanti. L'intervallo di tempo tra queste due lavorazioni non deve essere superiore a 25 minuti per evitare la delaminazione delle piastrelle Mescolare per lo strato frontale. Per ottenere un metro quadrato di superficie frontale di pavimentazioni in pietra colorata, resistente e ingelivo, sono necessari:

- cemento PC500 - 3 secchi;

- ghiaia fine e sabbia di fiume, mescolate in proporzioni uguali - 6 secchi;

- colorante disperdente e pigmentato sotto forma di soluzione - 0,8 l;

- acqua - 8 l.

Il cemento deve essere versato in una miscela di sabbia e plastificante e, dopo un'accurata miscelazione, aggiungere pietrisco e infine versare acqua a piccoli volumi.La densità della soluzione risultante dovrebbe assomigliare alla panna acida densa, ma allo stesso tempo la soluzione dovrebbe mantenere la capacità di essere facilmente distribuita su tutto il volume dello stampo.

Asciugatura e spellatura

Per l'essiccazione, gli stampi con la soluzione vengono posizionati in una fila sui rack. "Asciugatura" è il nome comune di questa fase, che non riflette la realtà.

Infatti non è la rimozione dell'acqua che avviene, ma la sua reazione con il cemento, quindi è importante prevenire un'evaporazione intensiva:

- le forme proteggono dal sole e dalle correnti d'aria;

- ricoperto di polietilene;

- al caldo, spruzzare periodicamente con acqua.

È anche utile rivestire le pareti dell'essiccatoio con polietilene per mantenere un'elevata umidità relativa. Le piastrelle vengono piegate in modo leggermente diverso quando si utilizza un acceleratore di tempra. Come già accennato, questo additivo fa riscaldare e mantenere calda la soluzione, sovrapporre più file di piastrelle, quindi coprire la catasta con un telone.

I fogli di compensato vengono posati tra le file. Le forme in legno e metallo resisteranno a un tale carico; se sono in plastica o silicone, ogni forma è inserita in una cornice composta da barre o da un profilo metallico.

I moduli vengono rimossi dai moduli dopo il seguente periodo di tempo:

- quando si utilizza un acceleratore di indurimento: un giorno;

- senza acceleratore: 2-3 giorni.

La sformatura viene eseguita con attenzione, il modulo non deve essere eliminato. Uno stampo morbido in plastica, gomma o silicone viene leggermente piegato attorno ai bordi in modo che si stacchi dalla piastrella

Successivamente, la forma viene capovolta, permettendo al modulo di cadere sotto il proprio peso sul pavimento precedentemente ricoperto con un panno morbido. Puoi aiutarlo premendo leggermente sul fondo del modulo.

Le forme in metallo e legno, come è stato detto, sono meglio rese staccabili.Gli stampi in un unico pezzo sono posizionati capovolti su un telaio appositamente realizzato per adattarsi allo stampo e leggermente battuti con un martello di gomma. Le piastrelle sotto il loro stesso peso cadranno a terra.

Il consiglio di alcuni utilizzatori di rimuovere i moduli su un tavolo vibrante funzionante non è stato confermato nella pratica: la piastrella rimane saldamente negli stampi e non può essere rilasciata senza un aiuto esterno. Le forme con tracce della soluzione vengono lavate con acido prima del nuovo utilizzo.

Vantaggi e svantaggi delle lastre per pavimentazione

Una caratteristica e allo stesso tempo il vantaggio del materiale è l'aspetto. I selciati trasformano la carreggiata e i marciapiedi delle strade cittadine e in prossimità dei singoli edifici, collezionando composizioni semplici e uniche.

La variabilità di applicazione, secondo importante vantaggio, lascia mosse per tutte le occasioni. Posa pietre per lastricati su qualsiasi superficie, quasi ovunque, con qualsiasi forma

La fondazione non viene versata sotto di essa, il che significa che la finitura può essere smontata per lavorare con una rientranza nel terreno e quindi appoggiata senza danni. Soprattutto se agisci con attenzione. In tal caso, la tessera viene persino trasferita in un altro luogo.

Le caratteristiche fisiche soddisferanno anche il consumatore. Il materiale tollera bene gli urti e in termini di resistenza al gelo può resistere fino a 300 cicli di gelo-disgelo, ad esempio pietre per lastricati vibropressi. In condizioni di forte pioggia, le piastrelle colate meno resistenti dureranno fino a 10 anni.

Piccoli svantaggi:

- si incurva sotto oggetti pesanti;

- costa più delle alternative;

- i prodotti di bassa qualità assorbono fortemente l'umidità e si rompono facilmente.

Processo di posa: istruzioni passo passo

Per ottenere un rivestimento durevole e durevole, seguire le fasi di lavoro durante la posa:

Per ottenere un rivestimento durevole e durevole, seguire le fasi di lavoro durante la posa:

- Addormentarsi uno strato di pietrisco o ghiaia, compatto.Larghezza dello strato - non inferiore a 4 cm dopo la pigiatura.

- Per proteggersi dal cedimento, i geotessili sono sparsi tra uno strato di sabbia e ghiaia.

- Addormentarsi uno strato di sabbia (larghezza 3-4 cm).

- Inumidire abbondantemente la superficie sabbiosa.

- Stanno speronando.

- Lasciare l'area per 3-4 ore.

- Procedere alla posa del materiale piastrellato secondo lo schema.

- Disporre in diagonale, con una perfetta aderenza di ogni elemento. Battere la superficie con un martello. La distanza tra i singoli campioni è di 2 mm.

- Quando le piastrelle si calmano, la sabbia viene versata sotto la base.

- Dopo aver pavimentato l'intera area, la superficie viene livellata, "eliminando" alcuni frammenti. Usa una livella e un martello di gomma.

- I frammenti vengono tagliati con un coltello speciale o una smerigliatrice per posare il motivo (solo dopo che l'intera superficie è stata stesa).

Nota: la pavimentazione di sentieri o piattaforme viene eseguita solo con tempo asciutto.

Per dare al sentiero lastricato contorni chiari, viene montato un cordolo. Per fare ciò, scavare una scanalatura poco profonda lungo il bordo, installare un cordolo (su malta cementizia). Controllare che il cordolo sia al di sopra della superficie del rivestimento posato. Successivamente, le cuciture vengono ricoperte di sabbia o una miscela di essa con cemento e l'eccesso viene spazzato via dal rivestimento. Viene utilizzata solo sabbia pulita senza impurità. L'aggiunta di una miscela di sabbia e terra fa crescere l'erba nelle giunture della piastrella. Guardano il sito finito, versano sabbia sotto la base, se necessario, se il frammento "affonda" da qualche parte. Il rivestimento è pronto per l'uso in 3-4 giorni. In futuro, non dimenticare di pulire, spazzare, lavare regolarmente il sentiero o la piattaforma, escludendo l'uso di raschietti metallici affilati, pale, palanchini. Tali strumenti danneggiano il rivestimento, portano al fallimento, all'aspetto brutto del territorio.Inoltre, per la pulizia non devono essere utilizzati composti abrasivi e aggressivi contenenti sale che distruggono la superficie piastrellata.

Creiamo percorsi da giardino con le nostre mani

Vantaggi e svantaggi delle piastrelle fatte in casa

Chi non ha ancora deciso di realizzare piastrelle fatte in casa teme due considerazioni: un notevole investimento di tempo e dubbi sulla qualità dei prodotti finiti. Ma se si considera la possibilità di una produzione graduale, che consente di fare la produzione nei fine settimana o nel tempo libero, il processo risulta non molto lungo. Inoltre, anche il costo dei materiali si allungherà nel tempo, perché destinare il 10% del budget familiare per 3-4 mesi è molto più facile che spendere metà del reddito mensile in una volta.

Per quanto riguarda la qualità, è sufficiente aderire alla tecnologia e non cercare di risparmiare molto, quindi la piastrella finita durerà per decenni.

La combinazione di piastrelle grigie e beige (realizzate in cemento bianco) sembra elegante e aiuta a risparmiare sui pigmenti.

Tabella: confronto tra vantaggi e svantaggi delle lastre per pavimentazione artigianali

| Vantaggi | Screpolatura |

| Risparmio di denaro (dal 30 al 60% a seconda delle attrezzature e dei materiali utilizzati). | Ampio investimento di tempo (da 1 a 6 mesi, a seconda del numero di stampi e dell'area dei binari). |

| Design unico delle piastrelle. | Alta probabilità di difetti con buoni dettagli dell'immagine. |

| La possibilità di creare angoli e elementi di collegamento non standard che non sono disponibili nei cataloghi del produttore. | Difficoltà a creare stampi per dettagli precisi. Accade spesso che le piastrelle angolari fatte in casa debbano essere posate con una cucitura larga o irregolare. |

| La possibilità di sperimentare la composizione della piastrella, che consente di risparmiare denaro o tempo, rafforzare la composizione standard o aggiungere ulteriore riempitivo decorativo. | Mancanza di garanzie di qualità e durata. |

| La piastrella è adatta a tutti i tipi di percorsi da giardino, aree ricreative, terrazze all'aperto. | Piastrelle affidabili per un territorio con carichi pesanti (passo carraio, parcheggio auto) sono quasi impossibili da produrre senza attrezzature speciali e un'attenta aderenza alla ricetta. |

| Un passatempo entusiasmante, l'occasione per realizzare le tue idee. | In pratica il lavoro risulta essere fisicamente difficile, richiedendo attenzione e precisione. |

Come puoi vedere, per ogni svantaggio delle tessere fatte in casa, puoi trovare un vantaggio corrispondente. Pertanto, se vuoi mostrare con orgoglio ai tuoi ospiti il lavoro delle tue mani, puoi procedere in sicurezza alla realizzazione del design previsto dei binari.

Tipi di materiale concreto per la creazione di percorsi

Il calcestruzzo è una pietra artificiale che puoi acquistare o realizzare da solo. La seconda opzione sembra meno costosa da un punto di vista finanziario (i componenti costano molto meno delle parti in muratura finite).

Piastrelle finite

La piastrella a te familiare appartiene anche alle varietà di percorsi in cemento, poiché viene versata da una miscela di cemento e sabbia. Viene prodotto in varie versioni:

- Sotto forma di pietre per lastricati.

- Particolare figurato o mosaico.

- Testurizzato, con una superficie decorata con un motivo.

- Imitazione del legno o della pietra naturale.

Vialetto da giardino in piastrelle di cemento/

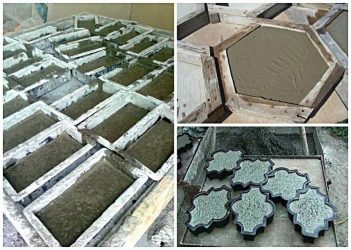

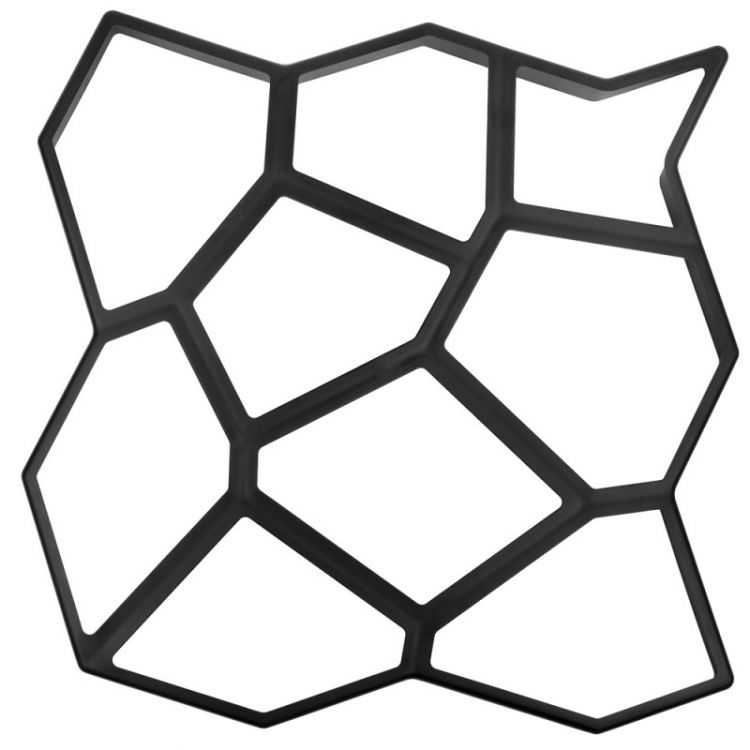

Compilazione moduli

L'imitazione della pietra naturale o delle pietre per lastricati si ottiene versando il calcestruzzo in stampi di plastica, che possono essere acquistati in qualsiasi negozio di ferramenta.Con il loro aiuto, accendendo la tua immaginazione, trasformerai in realtà i modelli e le forme di styling più insoliti. Un'altra opzione è usare la cassaforma fai-da-te. Il Reiki, interconnesso nell'ordine di cui hai bisogno, ti permetterà di ottenere il risultato desiderato nel più breve tempo possibile.

Percorsi tra i letti/

Colata del monolito

Il nastro monolitico ha i suoi vantaggi e svantaggi. Si distingue da un binario per piastrelle per una procedura di fabbricazione più complessa. Per prevenire la comparsa di crepe nelle prime gelate, preparare una base solida:

- Sabbia e ghiaia ben compattate.

- Uno strato minimo di 20 cm di calcestruzzo con un grado minimo di M200 con l'aggiunta di una rete di armatura.

Anche il soddisfacimento di tutte le condizioni non offre una garanzia di forza del 100%, poiché tutto dipenderà dall'entità del movimento invernale (sollevamento) del suolo.

Passerelle in cemento a terra

cemento stampato

Questa opzione viene eseguita su una superficie appena colata di un percorso di cemento monolitico. Applicando uno speciale timbro di forma, otterrai un bellissimo risultato. Il principio è quello di imprimere la trama nel calcestruzzo non stagionato. Dopo aver rimosso i moduli, rimarrà un semplice disegno.

Passerelle in cemento stampato

cemento colorato

Dare il colore originale si ottiene aggiungendo colore alla soluzione nella fase di miscelazione. Il vantaggio di tale miscelazione sarà la resistenza allo sbiadimento al sole e all'abrasione durante il funzionamento. Combina i colori come desideri, usa per creare un monolito o riempire una piastrella, come mostrato nella foto. Ci sono molte opzioni.

piastrelle colorate

Come può essere utilizzato il modulo?

Realizza uno stampo per lastricati del modello desiderato.Quindi non devi fare altro che preparare il cemento e aggiungerlo allo stampo per pavimentazione. Dopo 5 minuti, tutto ciò che devi fare è rimuovere l'eccesso. Questo è tutto, devi solo ripetere l'operazione tutte le volte che è necessario per ottenere un percorso acciottolato uniforme. Fai attenzione, il cemento deve essere lasciato asciugare per una settimana in modo da poter tracciare un percorso con esso o creare un vaso per piante.

Per strade o altri usi intensivi, lo strato di base è portante e deve avere uno spessore minimo di 100 mm. Per i marciapiedi pubblici, questo valore può talvolta essere ridotto a 75 mm o aumentato a 150 mm o più per fornire una protezione aggiuntiva per le utenze sotterranee.

Durante il lavoro, non utilizzare sabbia da costruzione. Quando è impregnato d'acqua, spostandosi sotto le lastre, provoca il cedimento del binario. Può contenere minerali che macchiano alcuni tipi di pavimentazione.

Texture e design delle lastre per pavimentazione

Il design del paesaggio dell'area locale è decorato con la posa di blocchi in una varietà di ornamenti geometrici.

- Pietre per lastricati: i prodotti si trovano a una leggera distanza per ottenere l'aspetto di pavimenti storici. Usando piastrelle di diversi colori, crea vari motivi.

- Gzhelka: blocchi con lo stesso rilievo di varie dimensioni. 4 tessere piccole sono posizionate attorno al modulo grande di base.

- Classico liscio o ruvido: il motivo è disposto da 4 aree delimitate da strisce.

- Una nuvola è una struttura simile al modello del suolo pietrificato.

- Trifoglio - è unito da blocchi con lati terminali ondulati, come diversi puzzle di infiorescenze di fagioli.

- Fiore: le piastrelle dai colori vivaci sono prodotte con un motivo di piante.

- Kaso - simile alla tessitura "sirtaki" e sotto forma di un gran numero di anelli.

- Foglia d'acero - blocchi in rilievo a forma di foglie d'acero.

- Liscio: una piastrella semplice, in una tinta unita, senza eccessiva pretenziosità.

- Parquet: moduli con rivestimento a coste, disposti a scacchiera. Ha un effetto antiscivolo.

- I favi sono prodotti esagonali realizzati sotto forma di favi.

- Onda - realizzata a forma di parallelepipedo con estremità ondulate.

- Vello: la geometria dei blocchi è simile a una clessidra. Si distinguono per le facce laterali semicircolari, che consentono di creare magnifici motivi a mosaico.

- Scale: ¼ di cerchio con un ornamento tridimensionale ricorda la decorazione dei rappresentanti marini.

- Gossamer: il motivo è identico alla trama a rete, crea un rivestimento ondulato.

- Griglia: una tessera è composta da 4 settori con molti quadrati.

- Bobina - prodotta con lati simili a una matassa per filato.

Malta per lastre per pavimentazione: proporzioni, composizione, preparazione

Per cominciare, forniremo una ricetta di malta pronta per lastre per pavimentazione con un determinato spessore di 60 mm. E poi ti diremo come mescolare correttamente i componenti.

La composizione della malta per lastre di pavimentazione è riportata in tabella

| Componenti (additivi) | Proporzioni per la produzione in% | Per 1 mq piastrelle | Per 1 metro cubo soluzione |

| Cemento M 500 | 21 % | 30 kg | 500 kg |

| Schermature o ghiaia piccola | 23% | 32 kg | 540 kg |

| Sabbia | 56% | 75 kg | 1300 kg |

| Plastificante С-3 | 0,7% in peso di calcestruzzo | 50 gr | 1,9 litri |

| Tintura | 7% in peso di calcestruzzo | 700 gr | 10 kg |

| Fibra di vetro in quantità per 1 m3 di calcestruzzo | 0,05% in peso di calcestruzzo | 60 gr | 0,7-1,0 kg |

| Acqua | 5,5% in peso di calcestruzzo | 8 litri | 130 litri |

Da 1 metro cubo soluzione realizzabile 16,5 mq. lastre per pavimentazione, con uno spessore di 60 mm.

Per preparare una buona malta per lastre da pavimentazione, è necessario miscelare i componenti in una betoniera in una determinata sequenza, con una determinata modalità di miscelazione.

Preparazione della soluzione

Il plastificante viene miscelato con una piccola quantità di acqua e versato in una betoniera. Per la miscelazione viene utilizzata solo acqua calda, perché. non sciogliere in additivi freddi. Durante la miscelazione, assicurarsi che il plastificante si dissolva completamente.

Il colorante viene anche miscelato con acqua calda (circa 80°C) in un rapporto di 1:3. È necessario osservare che la soluzione colorante è omogenea. La presenza di grumi "risulterà" nella comparsa di crateri sulla superficie anteriore della piastrella.

Successivamente, viene aggiunto a sua volta il riempitivo (pietrisco e sabbia), quindi il cemento. Periodicamente, l'acqua viene aggiunta alla miscela di cemento e sabbia per una miscelazione più conveniente. La massa d'acqua principale viene fornita alla fine del lotto.

Modalità (tempo) ottimale di miscelazione della malta cementizia

L'impasto per lastre da pavimentazione è pronto quando viene tenuto sulla cazzuola in una massa densa, senza stendere. Durante il versamento, la soluzione dovrebbe riempire facilmente lo stampo.

Preparazione del modulo

La superficie dello stampo viene lubrificata con il lubrificante selezionato. Durante il processo, è necessario prestare attenzione che le macchie del lubrificante non si formino sulla superficie. La forma deve risultare leggermente grassa, per una migliore scorrevolezza del prodotto sulla superficie.

Appunti. Con una lubrificazione eccessiva, si formano depressioni sulla piastrella. Con insufficiente - è difficile da eliminare.

Tecnologia di produzione delle lastre per pavimentazione (stampaggio)

A questo punto, la soluzione viene versata negli stampi.Inoltre, se viene realizzata una piastrella bicolore, il modulo viene riempito di cemento grigio del 75% e quindi riempito di colore. La pausa tra i ripieni non deve superare i 20 minuti. Altrimenti, gli strati della soluzione non si aggrapperanno saldamente.

I moduli compilati devono essere agitati e posti su un tavolo vibrante. La durata del modulo sul tavolo vibrante è di 5 minuti. L'indicatore di prontezza è l'aspetto di una schiuma bianca: ciò significa che tutte le bolle d'aria sono fuoriuscite dalla soluzione. Un trattamento eccessivo delle vibrazioni (scuotimento dello stampo) può portare alla separazione della soluzione. Il segnale per fermare le vibrazioni è la sedimentazione della schiuma bianca.

Consiglio. Nella produzione di lastre per pavimentazione bicolore, la vibrazione deve essere eseguita dopo aver versato ogni strato. La seconda vibrazione dura 2-3 minuti, mentre la schiuma potrebbe non apparire.

Asciugatura delle lastre per pavimentazione a casa

Le forme riempite di malta vengono posizionate su graticci per la successiva essiccazione, che richiede 2-3 giorni. Il luogo di asciugatura deve essere protetto dalla luce solare diretta, ben ventilato. Per ridurre il tasso di evaporazione dell'umidità dalla soluzione dello stampo, è meglio coprire con un involucro di plastica.

{banner_link_1}

Sformatura lastre di pavimentazione (estrazione dallo stampo)

Come rimuovere una piastrella da uno stampo Come rimuovere una piastrella da uno stampo?

Per facilitare il processo di estrazione, puoi abbassare il modulo con un riempimento per 5 secondi. in acqua calda (circa 60 °C). Dal calore, la forma si espande e la piastrella viene rimossa senza difetti e problemi.

Il prodotto deve essere eliminato su una base morbida, ad esempio stendere una vecchia coperta.

Piastrella sformata Si noti che la piastrella sformata manterrà bene la sua forma, ma la malta non è ancora completamente polimerizzata, quindi il composto si sbriciolerà e potrebbe rompersi o rompersi. Asciugatura delle lastre di pavimentazione sui rack Le piastrelle rimosse vengono conservate sugli stessi rack di asciugatura per un'altra settimana

Quindi può essere accatastato su un pallet e infine asciugato per un altro mese. Durante questo periodo, la tessera acquisirà la forza richiesta

Asciugatura delle lastre per pavimentazione su scaffalature Le piastrelle rimosse vengono conservate sugli stessi stendibiancheria per un'altra settimana. Quindi può essere accatastato su un pallet e infine asciugato per un altro mese. Durante questo periodo, la tessera acquisirà la forza richiesta.