- Quali tipi esistono?

- Design e principio di funzionamento

- Classificazione dei manometri in base al tipo di pressione misurata

- Classificazione per modalità di funzionamento

- Acqua

- Elettrico

- Digitale

- Altro

- Selezione del dispositivo

- Tipi di calibro

- Carico funzionale

- Tipi di pressioni determinate

- Pressione dell'acqua nell'impianto idraulico

- Attrezzatura per il riempimento di liquidi

- Meccanismo a doppio tubo

- Schema di esecuzione a un tubo

- Dispositivo EKM

- Tipi di strumenti di misura

- Tipi di dispositivi

- Campo di misura della pressione del gas

- Classe di precisione

- La dimensione

- Carico funzionale

- Condizioni operative

- Peculiarità

- Criteri di scelta

- Descrizione

- Regole per l'installazione del dispositivo

- Strumenti e materiali

- Montaggio diretto

- Su una valvola a tre vie

- Con tubo a impulsi

- Misurare la pressione con un manometro

- Informazione Generale

- Classificazione dei manometri in base al tipo di pressione misurata

- esemplare

- Acqua

- Elettrocontatto

- Elettrico

- Speciale

- Digitale

- Nave

- Altro

Quali tipi esistono?

Elenco delle principali tipologie di manometri per acqua:

- I più comuni sono i manometri tecnici generali a molla per acqua, con un campo di misura da 0 a 10 o da 0 a 6 atmosfere. Il diametro della cassa può variare da 40 a 160 mm, molto spesso - 100.

- Locali caldaie - con un diametro del corpo di 250 mm.Sono necessari per eseguire letture dal dispositivo a distanza.

- Manometri resistenti alle vibrazioni - riempiti all'interno con un liquido viscoso, in particolare una soluzione di glicerina o olio di silicone. Misurare la pressione in condizioni di forti vibrazioni. Sono utilizzati in stazioni di pompaggio, automobili, compressori, treni.

- Manometri resistenti alla corrosione - per lavorare con fluidi chimicamente aggressivi.

- Sono necessari quelli di alta precisione per la verifica e il test di pressione.

- Elettronica digitale: la forza meccanica viene convertita in un segnale elettrico. Le letture sono prese dal tabellone segnapunti, si possono programmare, alcuni dispositivi possono essere collegati a un computer.

- Electrocontact (segnalazione) - dispositivi in cui sono impostati i limiti di pressione superiore e inferiore. Se vengono superati, il dispositivo elettronico si attiva e trasmette un segnale al dispositivo di controllo.

- I termomanometri sono dispositivi che misurano la pressione e la temperatura in un sistema di riscaldamento o di approvvigionamento idrico. Sul lato frontale sono presenti due scale su cui vengono effettuate le letture.

Design e principio di funzionamento

Per scegliere la versione più adatta del manometro digitale e mantenerlo correttamente, se necessario, è necessario prestare attenzione alle caratteristiche del design. Il principio di funzionamento è il seguente:

- La base del progetto è il principio del bilanciamento della pressione sotto la forza agente.

- Una delle estremità dell'elemento mobile è saldata nel supporto principale, l'altra è collegata al meccanismo. A causa di ciò, il movimento diretto dell'elemento viene trasformato e avvolto lungo la freccia.

- Al momento dell'impatto, alcune caratteristiche del materiale cambiano. Allo stesso tempo, il design ha una terza membrana, che determina la forza dell'impatto.

- Quando viene applicata una certa forza, le due piastre vengono combinate sotto una certa forza, che sarà paragonabile alla forza attuale. La scarica risultante tra due elementi di quarzo viene convertita in un segnale normale, dopodiché viene trasmessa al dispositivo di misurazione.

Al momento della caduta di pressione o del suo aumento, i contatti si chiudono e il segnale viene applicato alla bobina.

In base alla progettazione, si distingue un numero abbastanza elevato di diversi manometri digitali, ma la versione classica è rappresentata da una combinazione dei seguenti elementi:

- Telaio. Nella maggior parte dei casi, nella sua fabbricazione, vengono utilizzati materiali caratterizzati da un'elevata resistenza alle influenze ambientali aggressive. L'assenza di un gran numero di elementi meccanici ne determina le ridotte dimensioni.

- Bulbo termico e capillare di collegamento.

- Manopola e freccia per visualizzare i parametri principali. Di recente si sono diffuse le versioni con quadrante elettronico.

In generale, possiamo dire che solo un carico eccessivo diventa il motivo per cui il dispositivo può guastarsi.

Classificazione dei manometri in base al tipo di pressione misurata

Classificazione dei regolatori in base al tipo di pressione:

- vacuometri e manometri;

- barometri;

- manometri;

- manometri differenziali;

- calibri di tiraggio.

Il principio di funzionamento di uno qualsiasi di essi dipende dalla struttura, inoltre, va tenuto presente che i contatori sono suddivisi in categorie all'interno di un'unica classe, tenendo conto del livello di precisione.

I dispositivi che funzionano secondo il principio del vuoto sono progettati per gas rarefatti. I manometri sono in grado di determinare i parametri della pressione limite con indicatori fino a 40 kPa, manometri fino a -40 kPa.Altri dispositivi differenziali aiutano a riconoscere la differenza negli indicatori in due punti qualsiasi.

Classificazione per modalità di funzionamento

In base al metodo di funzionamento, i dispositivi possono essere ad acqua, elettrici o digitali, oltre a queste categorie ne esistono altre varietà.

In base al metodo di funzionamento, i dispositivi possono essere ad acqua, elettrici o digitali, oltre a queste categorie ne esistono altre varietà.

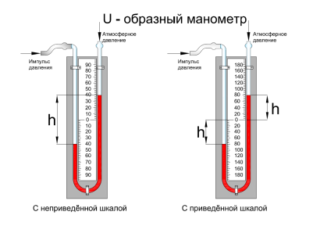

Acqua

I dispositivi ad acqua funzionano secondo il principio del bilanciamento di una sostanza gassosa con la pressione che forma una colonna con il liquido. Grazie a loro è possibile affinare il livello di scarsità, differenza, ridondanza e dati atmosferici. Questo gruppo include regolatori di tipo U, progettati come vasi comunicanti e la pressione in essi viene determinata tenendo conto del livello dell'acqua. Anche i contatori gas a compensazione, a tazza, a galleggiante, a campana e ad anello sono classificati come contatori d'acqua, il fluido di lavoro al loro interno è simile all'elemento sensibile.

Elettrico

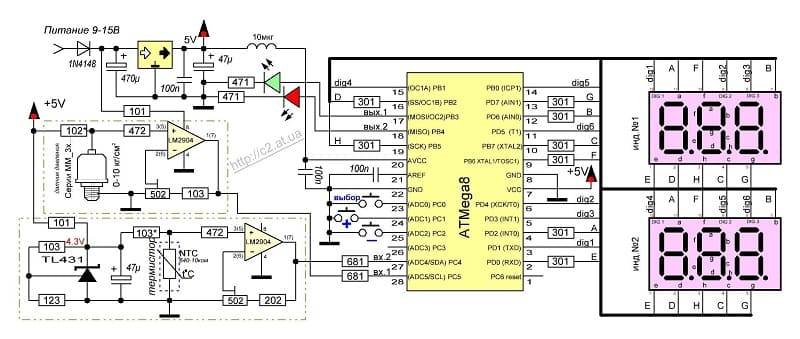

Manometro elettrico estensimetrico

Manometro elettrico estensimetrico

Questo strumento di misurazione della pressione del gas di servizio lo converte in dati elettrici. Questa categoria comprende estensimetri e misuratori capacitivi. I primi modificano le letture della resistenza del conduttore dopo la deformazione e misurano indicatori fino a 60-10 Pa con errori minori. Sono utilizzati in sistemi con processi veloci. I misuratori di gas capacitivi agiscono su un elettrodo a membrana mobile la cui deflessione può essere determinata da un circuito elettrico e sono adatti per impianti con perdite di carico accelerate.

Digitale

Gli strumenti digitali o elettronici sono dispositivi ad alta precisione e sono spesso utilizzati per il montaggio in mezzi pneumatici o idraulici. Tra i vantaggi di tali regolatori, si noti la praticità e le dimensioni compatte, la durata utile più lunga possibile e la possibilità di calibrare in qualsiasi momento.Sono utilizzati principalmente per monitorare le condizioni dei componenti del veicolo. Inoltre, nelle linee del carburante sono inclusi contatori gas di tipo digitale.

Altro

Oltre ai regolatori con caratteristiche e impostazioni standard, vengono utilizzati altri tipi di strumenti per ottenere dati accurati. Questo elenco include contatori di gas deadweight, che sono campioni originali per la verifica di dispositivi simili. La loro parte di lavoro principale è una colonna di misurazione, le cui condizioni e l'accuratezza delle letture cambiano l'entità dell'errore. Durante il funzionamento, il cilindro è trattenuto all'interno del pistone alla quota desiderata, contemporaneamente risente dei pesi di taratura da un lato e solo della pressione dall'altro.

Selezione del dispositivo

L'industria oggi utilizza diversi tipi di manometri. Per fare il giusto acquisto di un misuratore che sia a tutti gli effetti idoneo a risolvere i processi produttivi, è necessario conoscere:

- Tipo di calibro.

- Campo di lavoro di misurazione della pressione.

- La sua classe di precisione.

- il suo ambiente di installazione.

- Dimensioni cassa.

- Il carico funzionale del dispositivo.

- Dove verrà installato, così come la dimensione della filettatura del raccordo.

- condizioni operative.

Se segui l'elenco sopra, puoi scegliere il dispositivo migliore, poiché tutti i produttori di manometri aderiscono a standard stabiliti. Pertanto, i dispositivi di diverse aziende sono essenzialmente intercambiabili.

Tipi di calibro

La moderna strumentazione offre diversi tipi di dispositivi che sono misuratori di pressione in diverse gamme:

- Indicatori operanti da 0 a qualsiasi valore con segno più.

- I vacuometri di pressione sono progettati per misurare gli indicatori di eccesso da - a +.

- I vacuometri funzionano con indicatori al di sotto dell'atmosfera nell'intervallo da -1 a 0. Cioè, misurano gas rarefatti.

- Manometri che funzionano con valori estremamente bassi fino a +40 kPa.

- I tipi di vacuometro sono i misuratori di tiraggio e i misuratori di spinta.

- I manometri misurano una bassa sovrappressione a bassi livelli.

Per fare la giusta scelta del dispositivo in base all'intervallo di pressione consentito, è necessario conoscere i valori di pressione di esercizio del processo, per il quale viene effettuato l'acquisto di un dispositivo di misurazione. Non commettere errori sui segni più e meno e aggiungi il 30% alla performance.

manometro speciale

Carico funzionale

Il misuratore di pressione viene selezionato in base alle esigenze del processo produttivo, deve corrispondere alle funzioni e alle condizioni operative. I manometri sono suddivisi nei seguenti tipi di carico funzionale:

- Mostrando. Direzione tecnica. Progettato per misurare la pressione.

- Segnalazione. Necessario per controllare un circuito elettrico esterno.

- Per misurazioni accurate. Classe di precisione da 0,6 / 1,0 unità.

- esemplare. Utilizzato per verificare la precisione dei manometri tecnici.

- Registratori. Sotto forma di diagramma su carta, viene registrata la pressione misurata.

Lo scopo è indicato dal tipo di custodia del dispositivo, può essere:

- Resistente alle vibrazioni.

- a prova di esplosione.

- Resistente alla corrosione.

I manometri sono utilizzati nei sistemi di caldaie, apparecchiature navali e ferroviarie. Esiste un gruppo di dispositivi che possono essere utilizzati nell'industria alimentare. Il materiale del corpo del contatore consente di soddisfare le condizioni di servizio.

Tipi di pressioni determinate

È noto dal corso di fisica della scuola che per i calcoli vengono utilizzati tre tipi di pressioni. Tra questi ci sono i seguenti:

- Atmosferico. È stato calcolato a lungo ed è costante per un certo punto della superficie terrestre. La pressione atmosferica colpisce tutti gli oggetti circostanti, compresi gli esseri umani. Ma una persona sana non lo sente a causa della pressione interna equilibrante.

- Eccesso. Viene realizzato per mezzo di impianti di iniezione nella condizione di uno spazio chiuso. L'aumento della pressione viene utilizzato principalmente per mettere in moto i meccanismi di alimentazione da un motore debole.

- Ridotto (vuoto). L'uso della pressione del vuoto è dovuto alle condizioni tecnologiche. Il vuoto creato aiuta ad aspirare il mezzo di lavoro in qualsiasi contenitore.

Quando si studia all'istituto, appare un concetto aggiuntivo: la pressione assoluta. Questa è la somma della pressione atmosferica e della pressione elevata.

È necessario selezionare il tipo di strumento appropriato per eseguire le letture.

Pressione dell'acqua nell'impianto idraulico

Basso livello di pressione

Con una pressione sufficientemente bassa, che si manifesta con una fornitura d'acqua piuttosto debole direttamente dal rubinetto e indica un livello completamente basso. Un problema abbastanza rilevante e comune è per i residenti dei piani superiori, nonché per i proprietari di abitazioni di campagna. Una debole pressione nell'approvvigionamento idrico impedirà il funzionamento di molti elettrodomestici necessari, il che diventerà un problema significativo e ci sarà anche il desiderio di correggere questa situazione.

L'esecuzione di lavori di installazione per installare apparecchiature in grado di aumentare tale indicatore è una tecnica fondamentale per garantire che questo problema venga risolto.Naturalmente, prima di utilizzare moderne unità progettate per questi scopi, è necessario determinare se l'impianto è intasato, il che può anche essere uno dei motivi di questo fenomeno.

In un certo modo, un tale problema può essere completamente eliminato con l'aiuto di un'unità di pompaggio specializzata, che aumenterà la pressione o modernizzerà il sistema stesso integrando una stazione di pompaggio con un serbatoio di accumulo.

Naturalmente, un metodo più razionale e appropriato dovrebbe essere determinato direttamente dal proprietario stesso, che è determinato dagli obiettivi perseguiti, nonché dai volumi di liquido necessari che saranno necessari per fornire completamente l'abitazione.

Attrezzatura per il riempimento di liquidi

Il design di dispositivi di diverso tipo varia a seconda delle attività impostate per loro. Le parti principali dei misuratori di pressione sono la cassa e la scala (quadrante graduato).

La particolarità della struttura del manometro sta nell'attuatore, che converte l'energia della forza di pressione del fluido da misurare in un segnale visualizzato sulla scala: il movimento del cursore, le frecce, il bagliore del LED. In un manometro tubolare metallico, il meccanismo è costituito da un tubo arcuato cavo, una leva, un settore degli ingranaggi e una freccia. I misuratori a riempimento di liquido sono disponibili in configurazioni a tubo singolo e doppio.

Meccanismo a doppio tubo

Gli indicatori di questo tipo con un livello visibile del fluido di lavoro sono spesso chiamati a forma di U. La posizione del confine tra aria e mezzo liquido indica il valore della pressione misurata. Componenti della struttura:

- due tubi verticali di diametro interno di 8-10 mm in vetro, collegati tra loro da un tubo flessibile o realizzati in forma di un tutto unico;

- la base è in metallo, legno o plastica;

- scala;

- il fluido di lavoro (alcol, acqua, glicerina, olio per trasformatori, mercurio) viene riempito fino a zero.

Il primo tubo è progettato per fornire al suo interno la pressione misurata e il secondo comunica con l'atmosfera. Nel caso di misurazione della differenza di pressione, entrambi i tubi sono collegati ai carichi. I manometri a due tubi pieni d'acqua vengono utilizzati per misurare il vuoto, la pressione, la differenza di pressione nei sistemi di circolazione dell'aria nell'intervallo di ± 10 kPa e l'uso del mercurio come riempitivo espande i limiti a 0,1 MPa (1 kg / cm²) .

Schema di esecuzione a un tubo

Se caratterizziamo brevemente il dispositivo di questo tipo di manometro liquido, allora possiamo dire che il primo tubo del misuratore a forma di U è sostituito da una ciotola (vaso largo). È qui che viene applicata la maggiore pressione dalle pressioni rilevate. Il tubo di misurazione è il secondo tubo attaccato alla scala graduata, che comunica con l'atmosfera, e quando si misura la differenza negli indicatori, la più piccola delle pressioni è collegata ad esso. I manometri per liquidi a tubo singolo oa tazza differiscono dai manometri per liquidi a due tubi per i seguenti parametri:

- elevata precisione di misura;

- errore di lettura inferiore nella determinazione della pressione (±1%), dovuto alla lettura di una sola colonna del fluido di lavoro;

- il campo di misura minimo di un manometro a tubo singolo riempito d'acqua è 1,6 kPa o 160 mm c.a. pilastro.

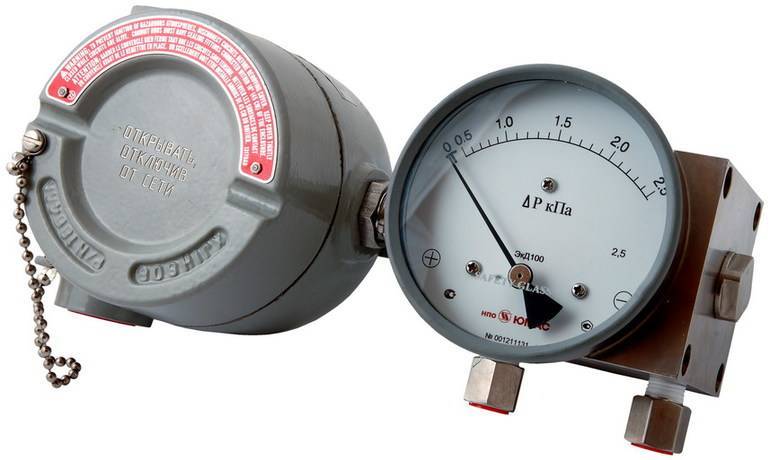

Dispositivo EKM

L'EKM è un dispositivo a forma di cilindro e molto simile a un manometro convenzionale. Ma a differenza di esso, l'EKM include due frecce che impostano i valori delle impostazioni: Rmax e Rmin (il loro movimento viene eseguito manualmente sulla scala del quadrante).La freccia mobile, che indica il valore reale della pressione misurata, commuta i gruppi di contatti, che si chiudono o si aprono quando raggiunge il valore impostato. Tutte le frecce si trovano sullo stesso asse, ma i punti in cui sono fissate sono isolati e non si toccano.

L'asse della freccia indicatrice è isolato dalle parti del dispositivo, dal suo corpo e dalla scala. Ruota indipendentemente dagli altri.

Ai cuscinetti con cui sono fissate le frecce sono collegate speciali piastre portanti (lamelle) collegate alla freccia corrispondente e, d'altra parte, queste piastre vengono portate nel gruppo di contatto.

Oltre ai componenti di cui sopra, l'EKM, come ogni manometro, ha anche un elemento sensibile. In quasi tutti i modelli, questo elemento è un tubo Bourdon, che si muove insieme a una freccia fissata rigidamente su di esso, e una molla multigiro viene utilizzata anche come elemento per sensori che misurano la pressione di un mezzo superiore a 6 MPa.

Tipi di strumenti di misura

Gli strumenti per misurare la pressione sono suddivisi nelle seguenti varietà:

-

Il misuratore di spinta è un misuratore di pressione e vuoto con limiti di misurazione estremi non superiori a 40 kPa.

- Manometri di trazione - un vacuometro che ha un limite di misurazione pari a (-40) kPa.

- Il manometro è un manometro di bassa sovrappressione (+40) kPa.

- I vacuometri sono dispositivi in grado di misurare sia il vuoto che la pressione relativa nell'intervallo di 60–240.000 kPa.

- Un vacuometro è un dispositivo che misura il vuoto (pressione inferiore alla pressione atmosferica).

- Un manometro è un dispositivo in grado di misurare la pressione relativa, ovvero la differenza tra pressione assoluta e pressione barometrica.I suoi limiti vanno da 0,06 a 1000 MPa.

La maggior parte dei manometri importati e domestici sono prodotti secondo tutti gli standard generalmente accettati. È per questo motivo che è possibile sostituire un marchio con un altro.

Quando si sceglie un dispositivo, è necessario fare affidamento sui seguenti indicatori:

- La posizione del raccordo è assiale o radiale.

- Diametro filettatura raccordo.

- Classe di precisione dello strumento.

- Diametro cassa.

- Limite dei valori misurati.

Tipi di dispositivi

In base alla struttura e al principio di funzionamento, esistono 5 tipi principali di sensori:

- liquido;

- molla;

- elettrocontatto;

- membrana;

- differenziale.

I dispositivi a molla e liquidi sono i più popolari. Sono abbastanza precisi e affidabili al loro prezzo basso. Questi due tipi sono adatti per case private e piccole imprese. Nella maggior parte dei locali caldaie vengono utilizzati manometri a molla.

Campo di misura della pressione del gas

Questo è il parametro più importante nella scelta dell'attrezzatura di misurazione per un locale caldaia.

La cosa principale è che la pressione di esercizio nel tubo della caldaia rientra nell'intervallo 1/3-2/3 della scala di misurazione del dispositivo. Se la pressione è inferiore, l'errore di misurazione è troppo alto e, se è maggiore, il dispositivo verrà sovraccaricato e si guasterà prima del periodo di garanzia.

Classe di precisione

Più basso è questo indicatore, più preciso sarà il dispositivo. La classe di precisione è la percentuale di errore di misurazione dalla scala di misurazione.

L'errore è facile da calcolare, ad esempio, se il dispositivo è di 10 atm. ha una classe di precisione di 1,5 unità, quindi il suo errore consentito è dell'1,5%. Se l'indicatore del dispositivo è maggiore, deve essere sostituito.

È possibile stabilire un malfunzionamento solo con l'aiuto di un manometro di riferimento, questo viene fatto da un'organizzazione speciale che calibra l'apparecchiatura.Un dispositivo ad alta precisione viene collegato al sistema, quindi le letture vengono confrontate.

La dimensione

Il diametro del dispositivo viene selezionato in base allo scopo.

- 50, 63 mm - per installazione su apparecchiature portatili o per il monitoraggio della pressione di bombole di ossigeno, saldatrici.

- 100 mm è la dimensione più comune, più conveniente nella maggior parte dei casi.

- 160 mm, 250 mm - per controllare i dispositivi che si trovano visivamente lontani, ad esempio sotto il soffitto di un locale caldaia.

Carico funzionale

A seconda del tipo di carico funzionale, i dispositivi sono:

- Mostrando: questi sono dispositivi di una direzione tecnica. Misura la pressione.

- Segnalazione - controlla un circuito elettrico esterno.

- Per una misurazione accurata, hanno una classe di precisione di 0,6-1,0 unità.

- I riferimenti vengono utilizzati per verificare l'accuratezza di altri strumenti.

- I registratori registrano la pressione come un grafico su carta.

Foto 2. Manometro esemplare per una caldaia a gas. Il dispositivo ha un'elevata precisione, viene utilizzato per calibrare altri dispositivi.

Condizioni operative

Il dispositivo viene selezionato tenendo conto dell'ambiente in cui verrà utilizzato. L'ambiente può essere diverso, anche aggressivo

Esistono dispositivi con diverse custodie, è importante considerare se funzionerà in condizioni di umidità, polvere, vibrazioni per prevenire lo sviluppo di corrosione o danni alla custodia

Peculiarità

Tra l'ampia varietà di strumenti di misura, è piuttosto difficile scegliere il migliore, poiché le caratteristiche variano e devi anche tenere conto di molte sfumature dell'imminente funzionamento del dispositivo.I termometri manometrici hanno alcune caratteristiche che li distinguono in modo significativo da altri tipi di strumenti di misura. Per comprendere meglio il dispositivo di questa apparecchiatura, è necessario familiarizzare con le sue caratteristiche principali in modo più dettagliato.

L'elio o l'azoto possono servire come sostanza per misurare la temperatura in un termometro manometrico. La caratteristica principale di tali dispositivi è una lampadina di grandi dimensioni, oltre a una notevole inerzia delle misurazioni. L'intervallo di temperatura del dispositivo parte da -50 C e può raggiungere i +60 C. Allo stesso tempo, la scala nel termometro è uniforme. Considerando tali caratteristiche, si può affermare con piena sicurezza che non esistono praticamente condizioni sfavorevoli per l'uso di tali dispositivi.

Inoltre, quanto segue può essere attribuito alle caratteristiche dei termometri di tipo manometrico.

- In tali dispositivi, gli elementi del sistema di misurazione sono realizzati in acciaio inossidabile o ottone. Pertanto, il dispositivo non è praticamente esposto a influenze esterne negative. A tale scopo, il tubo capillare è ricoperto da un tubo metallico o da una treccia di rame.

- In alcuni modelli di strumenti di misura sono presenti elementi di segnale elettrico.

- Tenendo conto della varietà della scala, i dispositivi possono essere diversi da zero e zero (questo vale anche per i modelli resistenti alle vibrazioni).

Un termometro manometrico che mostra la temperatura di liquidi, vapori e gas presenta alcuni vantaggi e svantaggi. Quindi, i vantaggi di questo dispositivo includono quanto segue:

- facilità d'uso e manutenzione;

- resistenza alle vibrazioni;

- la possibilità di registrare indicatori in presenza di attrezzature speciali;

- sicurezza contro le esplosioni;

- a basso costo.

Inoltre, vale la pena notare alcuni svantaggi del dispositivo:

- possono sorgere alcune difficoltà con la sostituzione del capillare in caso di rottura;

- maggiore inerzia;

- piccoli errori di misura.

Considerando che il termometro manometrico ha più punti positivi che negativi, vale la pena notare che oggi il dispositivo è abbastanza popolare, comodo e facile da usare. Inoltre, non solo uno specialista esperto, ma anche un principiante può comprendere il design chiaro del dispositivo.

Criteri di scelta

Prima di acquistare un dispositivo, è necessario capire esattamente a cosa serve e dove verrà installato.

Criteri di selezione importanti:

- Campo di misura. Regola: la pressione di esercizio nella tubazione non deve essere superiore a 2/3 della scala massima di misurazione, ma non inferiore a 1/3. Se la pressione nel tubo è di 5 atm, è necessario acquistare un manometro con una scala da 0 a 10 atm.

- La classe di precisione varia da 0,15 a 3. Più è bassa, più è precisa. Per un sistema di approvvigionamento di acqua fredda o calda, è sufficiente una precisione dell'1,5%.

- La posizione del raccordo è radiale o terminale, quando è dal basso; e assiale o frontale quando è dietro.

- Intervallo operativo di temperatura.

- Condizioni di temperatura di funzionamento.

- Mezzo di lavoro (acqua, vapore, olio e così via);

- Diametro. Dovrebbe essere tale che il dispositivo sia posizionato nel luogo prescelto e il quadrante sia chiaramente visibile.

È inoltre necessario prestare attenzione alla filettatura di collegamento del raccordo. Può essere metrico: i suoi parametri sono misurati in mm, indicati dalla lettera M, ad esempio M20 / 1,5, che significa un diametro esterno di 19,9 mm, un diametro interno di 18,7 mm, un passo di 1,5. I produttori nazionali lo usano per impostazione predefinita.

I produttori nazionali lo usano per impostazione predefinita.

Le filettature dei tubi sono indicate dalla lettera G. G1 / 2 "significa un diametro esterno di 20,9 mm, un diametro interno di 18,6, un passo di 1,8 mm o 14 fili per pollice.

Nel passaporto tecnico del nuovo dispositivo, è necessario sciogliere un marchio di verifica di fabbrica. Il periodo di verifica inferiore a un anno conferma che il dispositivo fornisce le letture corrette.

Descrizione

La base del principio della misurazione meccanica della pressione è un elemento sensibile elastico in grado di deformarsi in modo rigorosamente definito sotto l'influenza di un carico di compressione e di riprodurre la deformazione verificata. Con l'aiuto di un dispositivo puntatore, questa deformazione viene convertita in un movimento rotatorio del puntatore.

L'elemento sensibile del manometro è una molla tubolare. Con l'aumento della pressione, la molla si distende e il movimento della sua estremità libera con l'aiuto di un meccanismo di trasmissione viene convertito in rotazione della freccia indicatrice rispetto alla scala del manometro. Il manometro è realizzato in acciaio inossidabile ed è una combinazione di sensore, pressostato e separatore a membrana in acciaio inossidabile. La scala e la freccia dei manometri sono in alluminio.

Una vista generale dei manometri con membrana metallica PN21122NR1R13 è mostrata nella Figura 1. La tenuta dei manometri non è fornita.

Regole per l'installazione del dispositivo

Il manometro non deve essere installato se:

- Non vi è alcun sigillo o segno sull'ispezione.

- Il periodo di convalida è scaduto.

- Sono presenti danni visibili, come crepe.

- La freccia non torna a zero quando è disabilitata.

- È vietata l'installazione ad un'altezza superiore a 3 m dal sito.

Il dispositivo è installato in modo tale che le letture siano chiaramente visibili. La scala deve essere verticale o inclinata di 30°.

Il diametro del manometro deve essere di almeno 100 mm, ad un'altezza di 2-3 m - almeno 160 mm.

Il dispositivo deve essere sufficientemente illuminato, ma protetto dalla luce solare diretta e dalle influenze ambientali.

Il manometro deve essere serrato sul raccordo a T, ma il dispositivo stesso non deve essere serrato in modo che tutta l'aria fuoriesca senza ostacoli.

Attenzione! Se è stato rilevato un guasto del dispositivo, è necessario consegnarlo al centro di assistenza, dopo averlo pulito in precedenza

Strumenti e materiali

Per l'installazione, è necessario un set minimo di strumenti che ogni casa ha. Avrai bisogno di: un kit da fabbro, un raccordo e una chiave inglese, il manometro stesso, una valvola a tre vie e un tubo di impulso nei casi in cui tale metodo di montaggio sia stato scelto dove richiesto. In alcuni casi è necessario un adattatore.

Montaggio diretto

Il manometro viene avvitato direttamente sull'adattatore pre-saldato con apposite guarnizioni. Questo metodo è il più semplice, viene utilizzato dove non ci sono sbalzi di pressione costanti e non è richiesta la sostituzione frequente.

Su una valvola a tre vie

Una valvola a tre vie è installata sull'adattatore saldato in anticipo e su di esso è già presente un manometro.

Foto 3. Manometro per una caldaia a gas montata su una valvola a tre vie. Con questa installazione, il funzionamento del dispositivo è facilitato, è facile sostituirlo.

Questo metodo viene utilizzato se, durante la verifica, è necessario trasferire l'apparecchiatura a pressione atmosferica utilizzando questa valvola. Con questo metodo di montaggio, il manometro può essere sostituito senza interrompere il funzionamento dell'impianto.

Con tubo a impulsi

Il dispositivo viene anche installato attraverso il tubo di impulso, che lo proteggerà da eventuali danni. Per fare ciò, un tubo è collegato a un adattatore pre-saldato, ad esso è collegata una valvola a tre vie e ad esso è avvitato un manometro.

Pertanto, l'installazione viene eseguita dove è possibile il contatto del dispositivo di misurazione con vapore caldo. Questo metodo protegge il manometro da eventuali danni.

Misurare la pressione con un manometro

Archiviato in: Esperimenti , Artigianato , fisica , Esperimenti | Tags: Misurazione della pressione con un manometro, Esperimenti, Artigianato, fisica, esperimento | 20 giugno 2013 | Svetlana

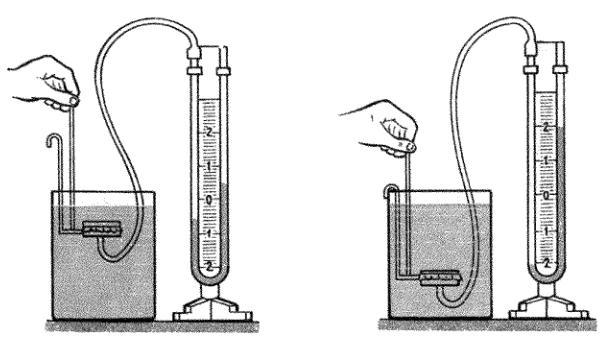

Per misurare la pressione dell'aria o del gas all'interno di una nave con un manometro, è necessario collegare il suo tubo di gomma a questa nave. Monitorare il livello del fluido in entrambe le gambe del manometro.

a) Se il liquido è allo stesso livello in entrambe le ginocchia del manometro, considerare la pressione del gas all'interno del recipiente uguale alla pressione dell'aria circostante.

b) Se il livello del liquido nel ramo corto del manometro è inferiore rispetto all'altro, considerare la pressione all'interno del recipiente maggiore della pressione dell'aria ambiente.

c) Se il liquido nel ramo corto del manometro è maggiore che nell'altro ramo, considerare che la pressione all'interno del vaso è inferiore alla pressione dell'aria circostante.

Con una differenza di livello del liquido nei tubi del manometro, il calcolo della differenza di pressione atmosferica e pressione nel recipiente viene eseguito secondo la formula:

Puoi fare i seguenti esperimenti usando il tuo manometro.

Appoggiando saldamente l'estremità del tubo di gomma del manometro sull'imbuto di vetro, serrare l'ampia apertura con una pellicola di gomma. Quando il liquido nel manometro si è calmato, abbassare l'imbuto in un secchio d'acqua. Guarda come la pressione all'interno dell'acqua cambia con la profondità dell'imbuto. Dopo aver installato l'imbuto ad una certa profondità nell'acqua, ruotare il suo foro in diverse direzioni, su e giù, seguendo la lettura del manometro.

2.Aprire il camino vicino alla stufa che si era sciolta poco prima dell'esperimento. Inserire il tubo di gomma del manometro nel forno. Il livello dell'acqua nella gamba corta del manometro si alza. Calcolare la pressione dell'aria calda nel forno (con tiraggio).

3. Gonfiare leggermente con aria la sacca di gomma del termoforo medico e collegarla saldamente al tubo di gomma del manometro. Appoggia la borsa orizzontalmente e metti i libri spessi (carico) su di essa uno dopo l'altro. Il manometro mostrerà bene la variazione della pressione dell'aria chiusa nel sacco.

4. Se si ottiene un tubo di vetro con una lunghezza totale di circa 1,7 m, è possibile realizzare un manometro per misurare una sovrappressione molto più elevata, ad esempio la pressione dell'aria più alta quando si soffia con la bocca. In questo modo si controlla la "forza dei polmoni". È necessario soffiare non a scatti, ma aumentando gradualmente la pressione.

5. Lo stesso dispositivo può misurare il massimo vuoto creato dall'aspirazione orale. In questo caso, devi aspirare l'aria dall'estremità superiore del tubo con la bocca.

6. Se nel dispositivo del 4o esperimento, invece di un gomito corto del tubo, viene inserito un tubo stretto, quindi quando si soffia nel gomito lungo, una fontana batterà dal tubo corto.

E.N. Sokolov "Al giovane fisico"

Informazione Generale

Le sostanze liquide e gassose agiscono con una certa forza sui corpi a contatto con esse. L'entità di questo effetto, che dipende dalle proprietà della sostanza e da fattori esterni (temperatura, compressione, ecc.), è caratterizzata dal concetto di pressione.

La pressione è il rapporto tra la forza che agisce perpendicolarmente alla superficie e l'area della superficie, a condizione che la forza sia distribuita uniformemente sull'intera area. Distinguere tra pressione assoluta e relativa.

La pressione assoluta è la pressione totale di un gas o di un liquido, tenendo conto di tutte le forze agenti, inclusa la pressione dell'aria atmosferica. La pressione relativa è la differenza tra la pressione assoluta e quella atmosferica, a condizione che la pressione assoluta sia maggiore della pressione atmosferica. In ingegneria, di norma, viene misurata la pressione in eccesso.

La pressione assoluta può essere inferiore alla pressione atmosferica. Se allo stesso tempo la loro differenza ha un piccolo valore, allora si chiama rarefazione, se è abbastanza grande - vuoto.

I manometri vengono utilizzati per misurare la pressione in eccesso, motivo per cui questa pressione viene spesso chiamata pressione relativa. Il vuoto e il vuoto vengono misurati con vacuometri, la pressione atmosferica con barometri.

L'unità SI per la pressione è newton per metro quadrato (N/m2). Tuttavia, i dispositivi fabbricati sono ancora calibrati in vecchie unità: millimetri di colonna d'acqua (mm di colonna d'acqua), millimetri di colonna di mercurio (mm Hg) e atmosfere tecniche (kgf / cm2).

Un'atmosfera tecnica è uguale alla pressione su un'area di 1 cm2 di una colonna di mercurio alta 735,56 mm ad una temperatura di 0°C o di una colonna d'acqua alta 10 m ad una temperatura di 4°C, ovvero 1 kgf / cm2 = = 735,56 mm Hg. Arte. = 104 mm c.a. Arte.

Il vuoto viene misurato come percentuale della pressione atmosferica o nelle stesse unità della pressione. Il valore medio della pressione atmosferica è stato determinato a seguito di numerose misurazioni ed è di 760 mm Hg,

Classificazione dei manometri in base al tipo di pressione misurata

Classificazione dei regolatori in base al tipo di pressione:

- vacuometri e manometri;

- barometri;

- manometri;

- manometri differenziali;

- calibri di tiraggio.

Il principio di funzionamento di uno qualsiasi di essi dipende dalla struttura, inoltre, va tenuto presente che i contatori sono suddivisi in categorie all'interno di un'unica classe, tenendo conto del livello di precisione.

I dispositivi che funzionano secondo il principio del vuoto sono progettati per gas rarefatti. I manometri sono in grado di determinare i parametri della pressione limite con indicatori fino a 40 kPa, manometri fino a -40 kPa. Altri dispositivi differenziali aiutano a riconoscere la differenza negli indicatori in due punti qualsiasi.

esemplare

L'esempio si riferisce agli strumenti di misura utilizzati per calibrare altri. Questo tipo di dispositivo viene utilizzato per testare apparecchiature e misurare con precisione la pressione di liquidi e gas, hanno una classe di precisione più elevata - 0,015-0,6 unità. La maggiore precisione di misurazione di questi dispositivi è dovuta alle caratteristiche del design: il corpo dell'ingranaggio nel meccanismo di trasmissione è realizzato in modo molto accurato.

Acqua

I dispositivi ad acqua funzionano secondo il principio del bilanciamento di una sostanza gassosa con la pressione che forma una colonna con il liquido. Grazie a loro è possibile affinare il livello di scarsità, differenza, ridondanza e dati atmosferici. Questo gruppo include regolatori di tipo U, progettati come vasi comunicanti e la pressione in essi viene determinata tenendo conto del livello dell'acqua. Anche i contatori gas a compensazione, a tazza, a galleggiante, a campana e ad anello sono classificati come contatori d'acqua, il fluido di lavoro al loro interno è simile all'elemento sensibile.

Elettrocontatto

Questi dispositivi monitorano la pressione limite e avvisano il sistema quando viene raggiunta. Tipicamente, questo tipo di apparecchiatura di misurazione viene utilizzata per gas, vapore, liquidi calmi che non sono soggetti a cristallizzazione.I dispositivi possono controllare i circuiti elettrici esterni quando viene raggiunta una pressione critica utilizzando un gruppo di contatti o una coppia ottica.

Foto 1. Manometro a elettrocontatto per una caldaia a gas per riscaldamento. Il dispositivo ha un quadrante con divisioni.

Elettrico

Questo strumento di misurazione della pressione del gas di servizio lo converte in dati elettrici. Questa categoria comprende estensimetri e misuratori capacitivi. I primi modificano le letture della resistenza del conduttore dopo la deformazione e misurano indicatori fino a 60-10 Pa con errori minori. Sono utilizzati in sistemi con processi veloci. I misuratori di gas capacitivi agiscono su un elettrodo a membrana mobile la cui deflessione può essere determinata da un circuito elettrico e sono adatti per impianti con perdite di carico accelerate.

Speciale

Sono usati per misurare la pressione in eccesso in un mezzo gassoso. Ogni tipo di tale dispositivo è progettato per un gas specifico, il cui nome è indicato sulla scala. E anche i manometri speciali sono contrassegnati con colori e lettere diversi nel nome. Ad esempio, un dispositivo progettato per misurare la pressione dell'ammoniaca ha un corpo giallo e la lettera "A" nel nome. Questo tipo è inoltre protetto contro la corrosione. Classe di precisione dei dispositivi speciali 1,0—2,5 unità.

Digitale

Gli strumenti digitali o elettronici sono dispositivi ad alta precisione e sono spesso utilizzati per il montaggio in mezzi pneumatici o idraulici. Tra i vantaggi di tali regolatori, si noti la praticità e le dimensioni compatte, la durata utile più lunga possibile e la possibilità di calibrare in qualsiasi momento. Sono utilizzati principalmente per monitorare le condizioni dei componenti del veicolo.Inoltre, nelle linee del carburante sono inclusi contatori gas di tipo digitale.

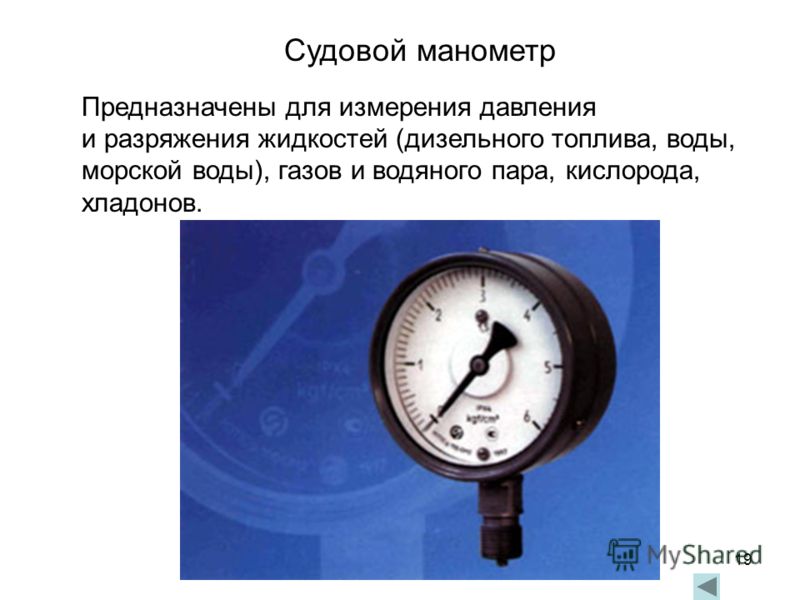

Nave

Una caratteristica dei dispositivi è una maggiore protezione contro umidità, polvere, vibrazioni. Fondamentalmente, questi manometri sono utilizzati nella costruzione navale, da cui il loro nome. Adatto per misurare la pressione di liquidi, gas, vapore.

Altro

Oltre ai regolatori con caratteristiche e impostazioni standard, vengono utilizzati altri tipi di strumenti per ottenere dati accurati. Questo elenco include contatori di gas deadweight, che sono campioni originali per la verifica di dispositivi simili. La loro parte di lavoro principale è una colonna di misurazione, le cui condizioni e l'accuratezza delle letture cambiano l'entità dell'errore. Durante il funzionamento, il cilindro è trattenuto all'interno del pistone alla quota desiderata, contemporaneamente risente dei pesi di taratura da un lato e solo della pressione dall'altro.