- Un esempio di calcolo delle dimensioni del forno

- Come realizzare una caldaia a olio esausto con le tue mani

- Opzione numero 1

- Opzione numero 2: una caldaia basata su una stufa a ventre

- Autoproduzione

- Disegni e schema di montaggio

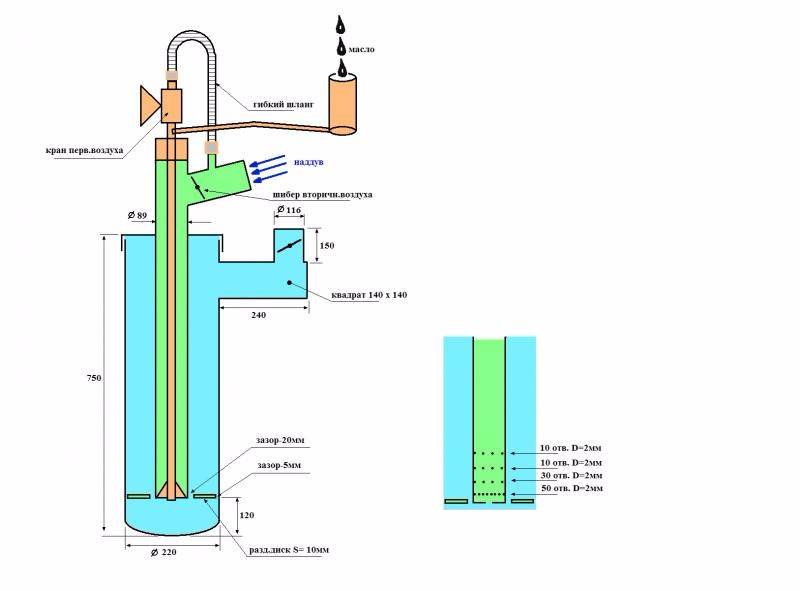

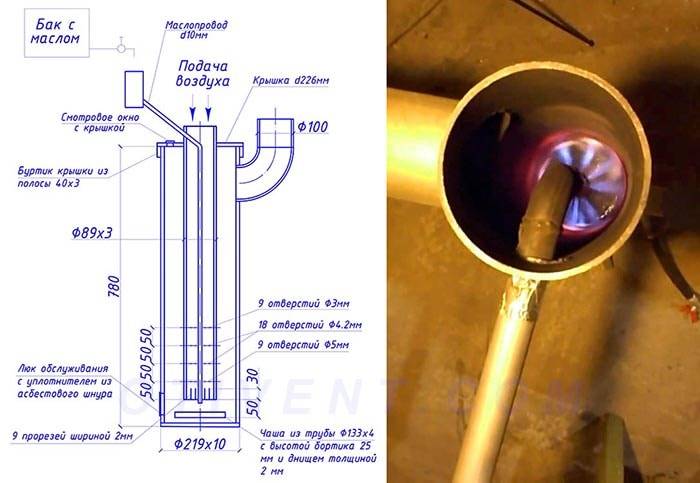

- Forni a goccia pressurizzati

- Istruzioni dettagliate fai-da-te per realizzare una fornace per oli usati da un cilindro

- Realizzare un pallet per lavorare e installare un camino di una stufa a olio con le tue mani

- Collegamento della struttura nella vasca

- Norme di sicurezza

- Istruzioni per l'uso del forno

- Il design e il principio di funzionamento del dispositivo di riscaldamento

Un esempio di calcolo delle dimensioni del forno

Come accennato in precedenza, il consumo di carburante è di circa 1 ... 2 litri all'ora. Allo stesso tempo, il calore irradiato è di circa 11 kWh per litro. Pertanto, il forno può produrre 11 ... 22 kW all'ora. Per calcolare il volume richiesto del forno, tenendo conto del tempo di combustione, accettiamo:

- il volume della stanza (garage) - 7x4x2,5 \u003d 70 metri cubi, superficie 28 mq;

- riteniamo che occorrano almeno 500 W per ogni metro quadrato di un locale tipo garage (base 100 W, inseriamo i coefficienti per tutte le pareti esterne, una copertura e fondamenta non isolate, un'ampia apertura d'ingresso, una struttura metallica);

- di conseguenza, un'area di 28 quadrati richiede 14 kW di energia all'ora.

Forzando leggermente la stufa alla minima potenza (aumentando il tiraggio), otterremo la temperatura richiesta nella stanza. Ma il consumo di carburante aumenterà a circa 1,5 ... 1,6 litri all'ora.Pertanto, per un tempo di combustione di almeno 6 ore, il volume del forno deve essere di 10 litri. Ciò corrisponde a 0,001 metri cubi, ovvero il contenitore dovrebbe avere una dimensione, ad esempio 10x10x10 cm In realtà, il volume del forno supera il volume richiesto di carburante di 1,5 ... 2 volte, ovvero le dimensioni dovrebbe essere 20x10x10 cm o più, per un mini fornello è adatto. Solitamente preso con un margine solido, cioè 50x30x15 cm, questo ti permette di non aggiungere carburante ogni volta che accendi.

Importante: con la fornace di grandi dimensioni, diventa necessario spegnere l'incendio nella fornace durante l'estrazione prima che il combustibile si esaurisca completamente. Il processo di spegnimento è mostrato nel video ..

La lunghezza del tubo è rispettivamente di 40 cm, il suo diametro è di 10 cm L'area della superficie laterale del cilindro è uguale alla sua altezza moltiplicata per la circonferenza della base (diametro moltiplicato per il numero π ), nel nostro caso 40x3,14x10 \u003d 1256 cm2. Di conseguenza, l'area di tutti i fori è un decimo del totale - 125,6 cm2. Considerando che l'area di un foro con un diametro di 10 mm è πx0,52=3,14x0,25=0,78 cmq, un tale tubo richiederà 125,6/0,78=160 fori.

Nota! Il valore accettato - l'area dei fori è il 10% dell'area totale della superficie laterale del tubo - condizionatamente! Il numero di fori nella fabbricazione è preso, tra le altre cose, dalla forza del prodotto e di solito è notevolmente inferiore!

Considerando che il cilindro espanso è un rettangolo di 31x40 cm, e che i fori devono essere disposti a scacchiera, dovremo realizzare 12 file verticali di 13 o 14 fori ciascuna. Contrassegnare le file verticali è semplice: dividere la circonferenza superiore o inferiore della base del tubo in 12 parti in qualsiasi modo geometrico e disegnare linee di perforazione verticali.

La distanza tra le file sarà di 3,3 cm Segnare le file verticali è un po 'più difficile, poiché è necessario ogni seconda fila spostare il punto di marcatura superiore (o inferiore) della metà della distanza tra i fori. Considerando che dobbiamo praticare fori non sul bordo del tubo, aggiungiamo 1 al numero di fori pianificato e calcoliamo il passaggio: per 13 fori sarà 40 / (13 + 1) \u003d 2,85 cm, per 14 - 40 / (14 + 1) \u003d 2,6 cm.

Importante: durante la perforazione, l'asse del trapano deve essere diretto verso l'asse del tubo!

Come realizzare una caldaia a olio esausto con le tue mani

Esistono varie opzioni di progettazione per le caldaie a olio di scarto. Sono anche venduti nel negozio.

Opzione numero 1

Per realizzare una semplice caldaia a olio di scarto con le tue mani, avrai bisogno delle seguenti parti e attrezzature:

- pompa dell'olio e pompa di circolazione;

- bruciatore speciale e compressore d'aria;

- caldaia pronta, che ha un vaso di espansione integrato;

- sezioni di tubo per attrezzare le autostrade.

Fasi di produzione:

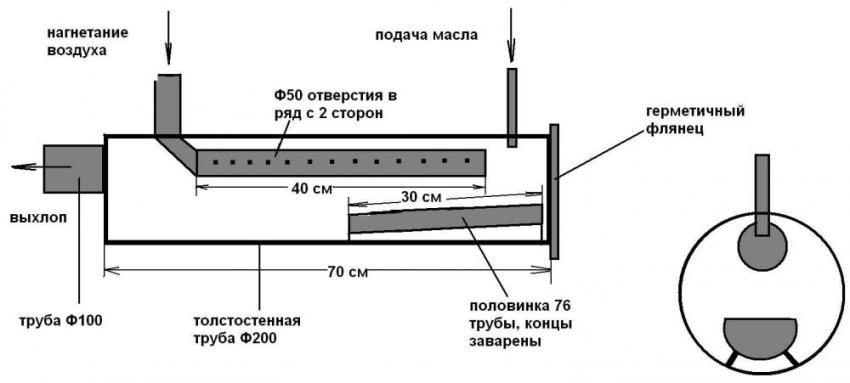

- Lo scarico viene alimentato nella camera di evaporazione forzata attraverso un tubo resistente all'olio utilizzando una pompa dell'olio direttamente dal serbatoio del carburante. Per realizzare una tale camera di evaporazione, dovresti prendere un pezzo di tubo robusto e spesso che sarà in grado di resistere a temperature che raggiungono i 400 gradi.

- Al centro di questa camera dovrebbe essere posizionato un tubicino, che serve per fornire aria soffiata da un ventilatore al suo interno.

- I vapori, arricchiti dall'afflusso di masse d'aria, bruciano nella camera di lavoro, riscaldando così il liquido di raffreddamento, che circola attraverso le tubazioni.

Componenti della caldaia (tutte le dimensioni sono in centimetri)

Per realizzare un'installazione di alta qualità di tutti gli elementi del sistema, avrai bisogno di una saldatrice e di abilità nella sua gestione.

Tale caldaia fornirà una potenza di 5-10 kilowatt. Questo è sufficiente per riscaldare a fondo una stanza fino a 40 metri quadrati. m.

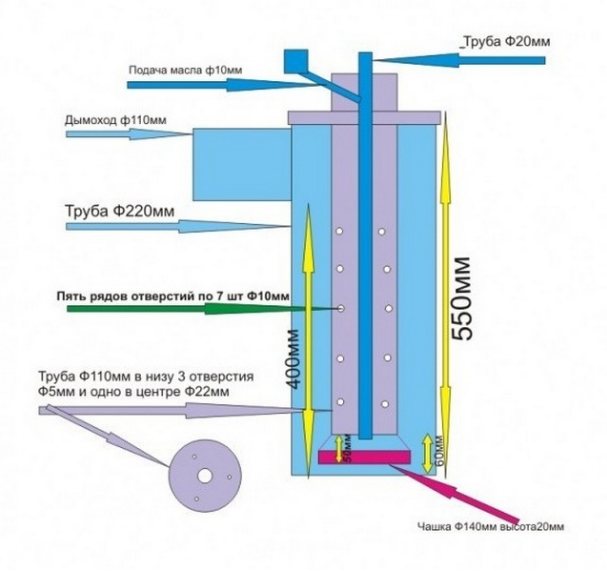

Opzione numero 2: una caldaia basata su una stufa a ventre

Il modo più semplice per riscaldare una caldaia è quello di realizzare una caldaia a pancetta. Sarà composto da due scomparti, il primo conterrà l'olio usato riempito.

La combustione del carburante sarà effettuata in più fasi. Innanzitutto, il carburante brucia nel primo scomparto a temperatura moderata. Nella seconda ci sarà la combustione di prodotti miscelati con aria, che si ottengono dalla combustione di olio esausto. La temperatura nel secondo scomparto sarà di circa 800 gradi.

Lo schema generale del dispositivo di una stufa panciuta per allenarsi

Nella fabbricazione di una tale caldaia, è necessario fornire ulteriore alimentazione d'aria a entrambe le camere di combustione. Per questo viene praticato un foro nel serbatoio inferiore: servirà per versare il carburante e per l'accesso all'aria. Per controllare l'alimentazione dell'aria, il foro è dotato di una serranda. L'aria entrerà nella camera superiore attraverso piccoli fori con un diametro di circa 10 mm. Dovrebbero essere perforati nel tubo, da dove verranno forniti i prodotti della combustione dalla prima camera, collegherà entrambi i compartimenti.

Per realizzare una caldaia avrai bisogno di:

- Saldatrice (minimo 200 ampere).

- Perforatore e smerigliatrice. La smerigliatrice deve essere presa con dischi per la pulizia e il taglio, nonché un diametro del cerchio di almeno 125 mm. Per un perforatore, il diametro del trapano deve essere di almeno 13 mm.

- Mazza.

- Portare.

- Un martello.

- Rivetti.

- Scalpello.

- Angolo delle gambe.

- Pinze.

- Occhiali protettivi per saldatura.

Processo di fabbricazione della caldaia

- Prima di tutto, dovresti saldare il serbatoio, che fungerà da contenitore inferiore, dove si troverà l'olio usato. Dovrebbe essere realizzato in lamiera.

- Quindi, nella caldaia, è necessario praticare un foro necessario per l'alimentazione dell'aria.

- Quindi è necessario installare una valvola, regolerà l'alimentazione dell'aria. Puoi aggiustarlo con i rivetti.

- Invece di un tubo del camino, puoi mettere un tubo con fori progettati per il flusso d'aria.

- Crea una camera con una copertura rimovibile progettata per il secondo scomparto.

- Collegare la camera predisposta al tubo forato, dove avverrà la combustione secondaria.

- Collega la camera superiore a quella inferiore, non dovrebbero esserci spazi vuoti.

- Il design per la stabilità dovrebbe essere fissato con un angolo.

- Collegare la canna fumaria in posizione verticale.

- Per accendere la caldaia, riempire l'olio esausto, quindi dargli fuoco con carta comune.

Queste sono buone opzioni per un dispositivo di riscaldamento fai-da-te per una casa privata, che sono disponibili per molti in vendita.

Autoproduzione

Chiunque può realizzare il design più semplice. Ci sono alcuni schemi su come farlo, possono essere utilizzati per comprendere l'intero processo di produzione.

Sarà più interessante considerare una fornace per oli usati sovralimentata. Ci sono anche abbastanza disegni, ma il design è più complesso e quindi richiede conoscenze aggiuntive in quest'area.

Il suo principale vantaggio è che non getterà energia nella strada in grandi quantità, ma sarà organizzata una lenta estrazione di calore.La seconda differenza significativa è la presenza di un cassetto per l'olio, che lo rende facile da pulire. In contenitori più semplici (completamente chiusi), questo è estremamente difficile da fare.

Il diametro dei tubi e il volume del serbatoio dell'olio devono essere scelti in base alla quadratura del locale riscaldato.

Per un garage medio con dimensioni di 3x6 m, avrai bisogno di parti delle seguenti dimensioni:

- tubo profilato 75 × 75 × 4 cm;

- scatola del carburante 55×55×4 cm.

Per l'autoproduzione, è necessario eseguire le seguenti azioni dettagliate:

- Taglia gli elementi del cassetto. I tubi del postcombustore devono essere tagliati con un angolo di 45°.

- In un profilo più piccolo, un foro per la scatola viene ritagliato con una smerigliatrice e i lati sono saldati sui lati. Una maniglia è attaccata alla scatola.

- La struttura è saldata insieme e dall'alto viene praticato un foro per il camino.

Per un funzionamento più efficiente e la massima estrazione del calore, si consiglia di collegare alla stufa una prolunga a forma di tubo di 3 metri. Brucerà il carburante. Ma per un maggiore grado di sicurezza, si consiglia di rivestire le pareti del garage vicino alla stufa con lamiere, raccogliere tutti i ripiani in legno e le sostanze combustibili.

In questo video imparerai la costruzione di una fornace per oli usati:

Nell'ultima fase è sufficiente accendere il combustibile e regolare il funzionamento della stufa. Allo stesso tempo, il compito principale è ridurre al minimo l'emissione di fumo nero, poiché ciò indica che non c'è abbastanza aria nel sistema. Per impostare questo parametro è necessario praticare diversi fori e verificare il numero di emissioni. Ma un gran numero di buchi può fare del male. Il fumo potrebbe fuoriuscire nella stanza. Pertanto, il numero di fori deve essere regolato correttamente.

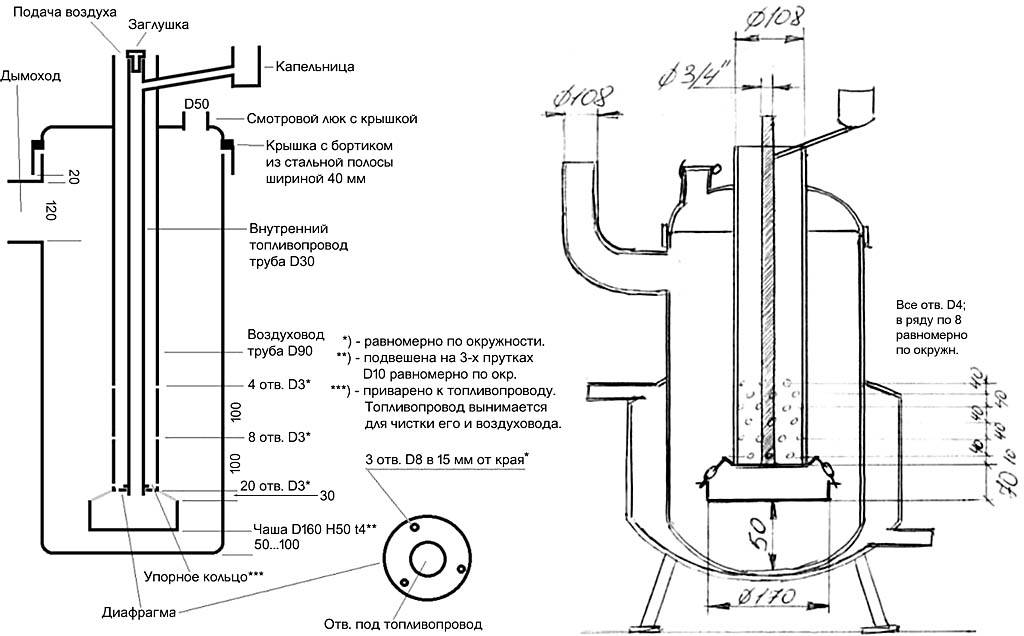

Anche realizzare un contagocce è abbastanza difficile, ma un compito del genere è abbastanza fattibile. Spesso per la produzione di un forno a goccia nell'industria mineraria viene utilizzato un cilindro con un diametro da 220 a 300 mm. Ha pareti abbastanza spesse per non bruciare a lungo. Può essere adatto anche un tubo in acciaio con un diametro di 5 mm o più.

Un'opzione ideale per questi scopi è utilizzare un tubo cromato resistente al calore con un diametro di 3 mm o più. Ma la produzione sarà economica solo se il tubo è già disponibile. Non vale la pena acquistarlo in modo specifico, poiché la produzione sarà costosa.

Tutti gli altri dettagli possono essere trovati anche nel mercato domestico o radiofonico. Ad esempio, una ventola Zhiguli è adatta per la sovralimentazione. Tubi metallici e altri elementi sono disponibili presso i punti di raccolta dei rottami metallici.

La tecnologia di produzione del forno a goccia è la seguente:

- La ciotola per la fiamma è ricavata da un tubo o viene prelevato un contenitore in acciaio finito. Il pallet non deve essere troppo grande, poiché il tubo deve essere rimosso attraverso il portello.

- Nel caso, con l'aiuto di una smerigliatrice, vengono ritagliate le aperture per il camino e il portello di pulizia.

- È in corso la realizzazione di un postbruciatore. Non è necessario fare tutti i fori in una volta. È meglio realizzare un terzo dell'importo massimo impostato nel disegno e completare tutto il resto durante il processo di installazione.

- Al postbruciatore sono saldati un coperchio e un condotto dell'aria. In quest'ultimo è montato un ventilatore.

- Il dispositivo viene assemblato, regolato e il suo funzionamento viene verificato.

Affinché il dispositivo risulti davvero affidabile, è meglio riporlo in una custodia in acciaio. Deve essere saldato da tubi profilati. Per regolare la temperatura, è necessario prevedere la possibilità di modificare la quantità di carburante erogato, oltre a soffiare la ventola.

Gli utenti esperti hanno imparato a regolare la quantità di carburante bruciato a occhio. Se l'olio viene fornito a gocce, si brucia meno di 1 litro all'ora e se si osserva un piccolo flusso, più di 1 litro. Per installare una facile regolazione dell'alimentazione dell'aria, è possibile acquistare un PWM economico sul mercato cinese.

Dopo aver assemblato l'intera struttura, è necessario verificarne il funzionamento. La procedura non differisce dalle precedenti raccomandazioni. È necessario ottenere il fumo più pulito possibile e allo stesso tempo non esagerare con i fori dell'accenditore.

Se una persona ha una certa esperienza, non è difficile realizzare anche una complessa stufa a pancetta usando il combustibile esaurito. Se un maestro dei novizi non è mai stato interessato a quest'area, allora andrà bene il design più semplice con materiali improvvisati.

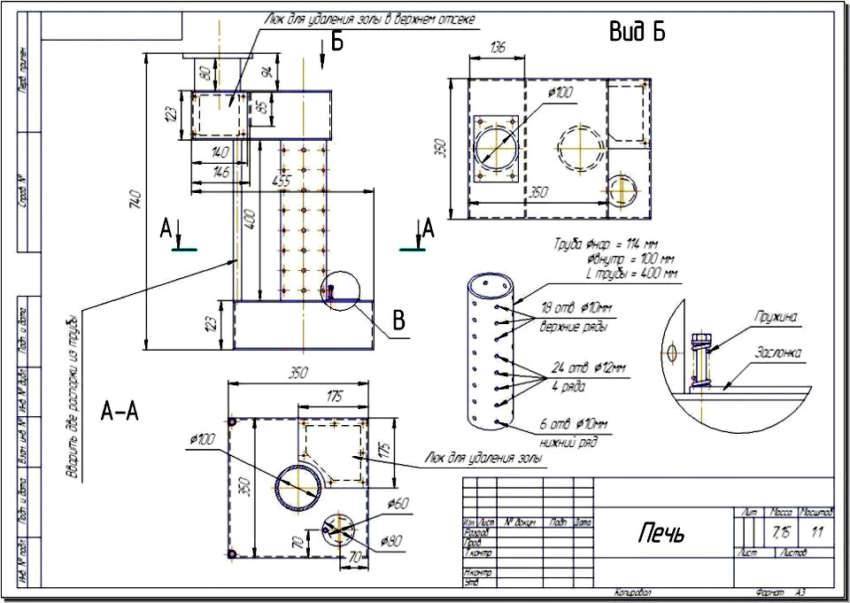

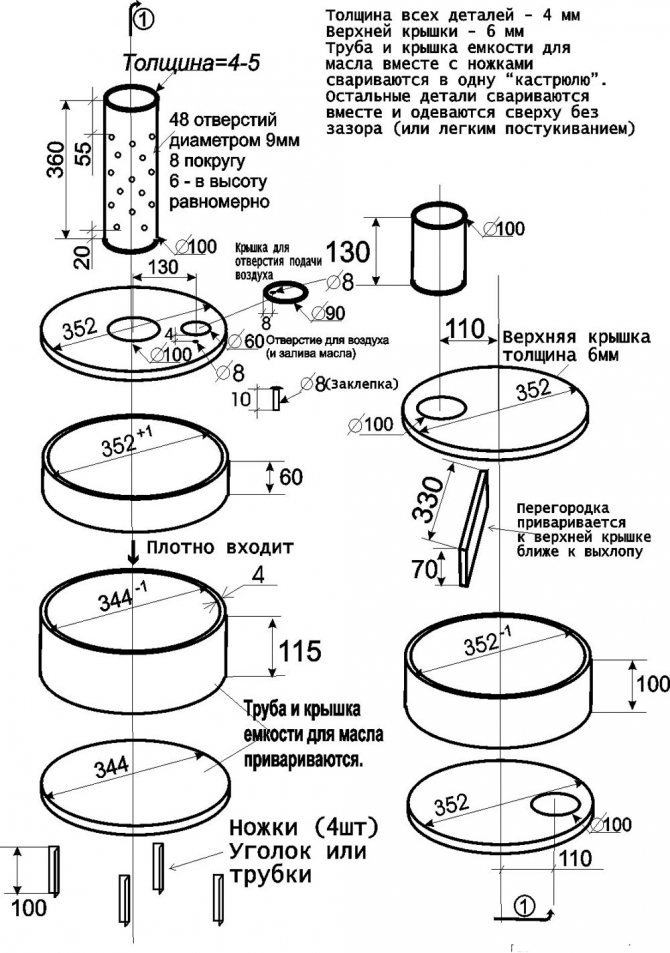

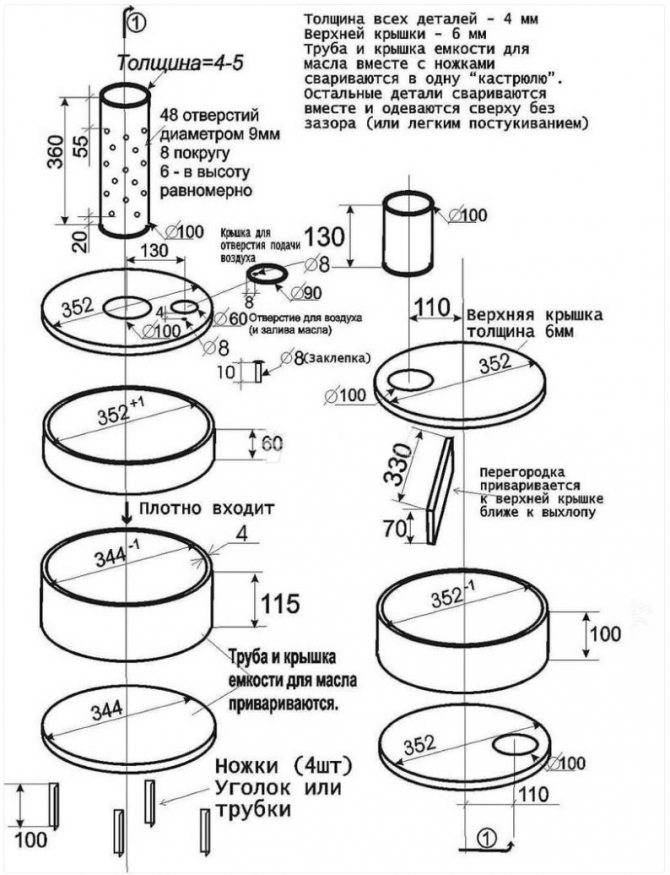

Disegni e schema di montaggio

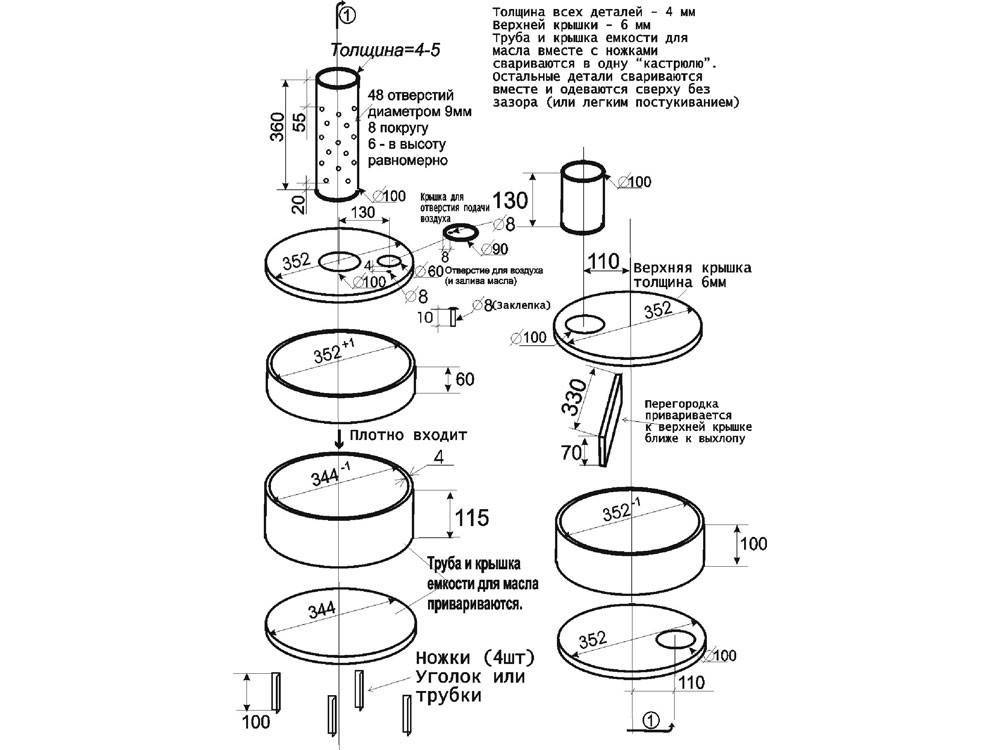

La fabbricazione del forno inizia con la camera inferiore. È combinato nella stufa con un serbatoio del carburante, sul cui coperchio sono realizzati appositi fori per la baia mineraria e per il tubo che collega la prima camera alla seconda.

Secondo le dimensioni mostrate in figura, parti della camera di combustione primaria vengono ritagliate, i bordi vengono rettificati e saldati. Le pareti sono fatte da un tubo grezzo.

Gli angoli sono saldati a loro, che diventeranno gambe, una lamiera è saldata sul fondo. Un buco di 10 cm viene praticato al centro e altri 6 cm sul lato, più vicino al bordo. Se lo si desidera, realizzare una copertura rimovibile: è più facile pulire il serbatoio.

In un tubo lungo 36 cm e con un diametro di 10 cm, vengono praticati fino a 50 fori con un diametro di 9 mm in modo uniforme sull'intera area del tubo in modo che il flusso d'aria sia lo stesso su ciascun lato.

Un tubo forato viene saldato perpendicolarmente al coperchio del serbatoio.Una serranda dell'aria è realizzata sul serbatoio inferiore. Fissarlo con bulloni o rivetti. Attraverso questo foro, la fornace verrà accesa e l'estrazione mineraria verrà riempita.

Il serbatoio superiore è fatto allo stesso modo di quello inferiore. Nella piastra, che è fissata sul fondo della vasca, viene praticato un foro del diametro di 10 cm, spostato su uno dei bordi. Un pezzo di tubo di grande diametro dal foro viene saldato al foro sottostante, quel tanto che basta per poter essere posizionato sulla camera di combustione superiore perforata.

Poiché il coperchio del serbatoio superiore è esposto alle temperature più elevate, si consiglia di realizzarlo in metallo con uno spessore minimo di 6 mm. Nella parte superiore del serbatoio è praticato un foro per il camino, che è opposto al foro sul fondo. Tra di loro è posizionata una spessa piastra di metallo: una taglierina. Si inserisce più vicino al foro del camino.

Un tubo viene saldato al coperchio superiore, che viene poi collegato al camino. Per migliorare la stabilità della struttura, un distanziatore viene saldato da un tubo o da un angolo. Puoi dipingere il forno con vernice per metallo in grado di resistere a condizioni di alta temperatura.

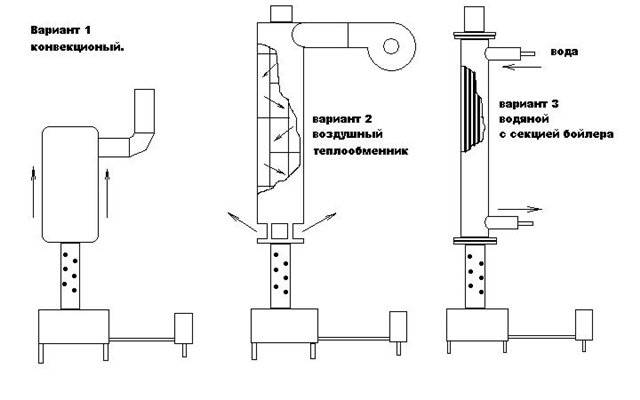

Forni a goccia pressurizzati

Una stufa pressurizzata è lo stesso dispositivo di riscaldamento, dotato solo di un ventilatore. Si trova più vicino alla seconda camera di combustione. Il ventilatore fornisce un riscaldamento uniforme della stanza.

Il montaggio di un forno a goccia è difficile. I dispositivi di riscaldamento industriale sono dotati dello stesso meccanismo. Modelli di questo tipo riducono la quantità di carburante utilizzato.

Gli artigiani moderni hanno imparato a combinare il meccanismo a goccia con la sovralimentazione. Tuttavia, si sconsiglia vivamente di assemblare un'unità del genere senza le competenze appropriate.

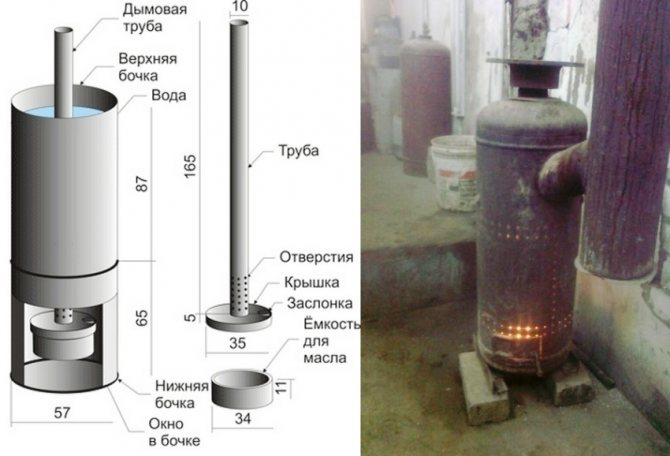

Istruzioni dettagliate fai-da-te per realizzare una fornace per oli usati da un cilindro

Il dispositivo può essere realizzato con vecchi articoli utilizzando i disegni forniti della fornace dell'olio di scarto. Per questo processo, avrai bisogno di una bombola del gas con una capacità di 50 litri. Dovresti anche preparare:

- un tubo con un diametro di 80-100 mm e una lunghezza di 4 m;

- angolo in acciaio per la fabbricazione del supporto e degli elementi interni dello scambiatore di calore;

- lamiera d'acciaio per la realizzazione del fondo della camera superiore e del tappo;

Per il processo di produzione di una fornace per oli usati, avrai bisogno di una bombola del gas con una capacità di 50 litri

- disco freno;

- tubo flessibile del carburante;

- morsetti;

- valvola da mezzo pollice;

- anelli;

- tubo di alimentazione dell'olio da mezzo pollice.

Per realizzare la custodia viene utilizzata una bombola del gas vuota. È necessario svitare la valvola su di esso, dopodiché dovrebbe essere lasciata per tutta la notte in strada per ventilare il gas rimanente. Viene praticato un foro nella parte inferiore del prodotto. Per evitare la formazione di scintille, il trapano deve essere inumidito con olio. Attraverso il foro, il palloncino viene riempito d'acqua, che poi drena, lavando via il gas rimanente.

Due aperture sono tagliate nel palloncino. Quello superiore sarà utilizzato per la camera di combustione, dove verrà installato lo scambiatore di calore. Quello inferiore funge da bruciatore con vassoio. La parte superiore della camera è particolarmente grande. Se necessario, può essere riempito con altre opzioni di combustibile sotto forma di legna da ardere o bricchetti pressati.

Una stufa a bombola di gas sarà più economica ed efficiente di altri materiali

Inoltre, il fondo per il vano superiore dell'apparecchio è realizzato in lamiera con uno spessore di 4 mm. Un bruciatore è costituito da un pezzo di tubo lungo 200 mm, come mostrato nel disegno di una stufa a olio esausto. Sulla circonferenza del prodotto vengono praticati molti fori, necessari per l'ingresso dell'aria nel carburante.Quindi, macinare l'interno del bruciatore. Ciò eliminerà la possibilità di accumulo di fuliggine sulle estremità e sulle superfici irregolari.

Il bruciatore del forno per l'estrazione da una bombola di gas è saldato sul fondo della camera superiore. In assenza di riserve minerarie, il legno può essere posato sullo scaffale formato.

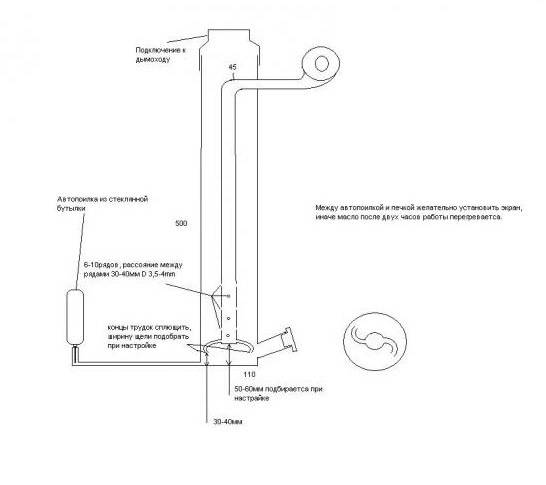

Realizzare un pallet per lavorare e installare un camino di una stufa a olio con le tue mani

Secondo il disegno della stufa, la coppa dell'olio di scarto è realizzata con un disco del freno dell'automobile in ghisa, che ha buone prestazioni di resistenza al calore. Nella sua parte inferiore è saldato un cerchio d'acciaio, che forma il fondo. Nella parte superiore è realizzata una copertura, attraverso l'apertura della quale l'aria entra nel forno.

Per la fabbricazione del pallet viene utilizzato un disco del freno di automobile in ghisa.

Il passo successivo nella fabbricazione di una stufa a olio esausto da una bombola del gas è realizzare un raccordo da un tubo lungo 10 cm che collega il bruciatore e la coppa. Grazie a questo elemento sarà molto più semplice mantenere la stufa. È possibile rimuovere la padella e pulire il fondo del bruciatore. Per garantire la fornitura di olio, un tubo metallico viene inserito nel foro dell'alloggiamento, che viene bloccato mediante saldatura. Sul tubo è installata una valvola di emergenza.

La struttura del camino è costituita da un tubo del diametro di 100 mm. Una delle sue estremità è saldata al foro nella parte superiore centrale del corpo e l'altra è portata in strada.

Dopo aver visto il video "Forno per l'estrazione da una bombola di gas", puoi familiarizzare con la sequenza di azioni nella fabbricazione dell'apparato.

Collegamento della struttura nella vasca

Il design della stufa comprende una parte del camino con molti fori (di solito fino a 50). Questa parte dell'unità è chiamata bruciatore.In un tale bruciatore, i vapori d'olio vengono miscelati con l'ossigeno che entra nel camino sotto l'influenza del tiraggio. Come risultato della loro miscelazione, il processo di combustione inizia ad essere molto più pulito e intenso con il rilascio di un'enorme quantità di calore.

Il pallet è stato realizzato con un disco del freno di automobile in ghisa. La ghisa ha una buona resistenza al calore, quindi ho deciso di prenderla.

È da questo disco che farò un pallet

Fondo saldato il fondo.

Il cerchio d'acciaio è il fondo

Ho saldato un coperchio sopra. In esso puoi vedere la controparte del bruciatore e l'apertura. L'aria entra nella stufa attraverso l'apertura. L'ho allargato, è meglio così. Con un'apertura stretta, il tiraggio dell'aria potrebbe non essere abbastanza forte da impedire all'olio di entrare nella coppa.

Poi ho fatto una pochette. Collega la padella e il fornello nel mio fornello. Con una frizione, la manutenzione della stufa sarà molto più semplice. Se necessario, posso estrarre la padella e pulire il bruciatore dal basso.

Poi ho fatto una pochette

Il raccordo è stato ricavato da un tubo di 10 centimetri, tagliandolo semplicemente lungo il bordo longitudinale. Non ho saldato l'apertura nell'accoppiamento: non è necessario.

Il capostipite di tali stufe era noto alla vecchia generazione di keroga. Differiva significativamente da altri modelli per la sua sicurezza ed efficienza. Poiché i vapori del carburante venivano bruciati in una camera speciale, l'intero volume non si riscaldava e non creava pericolo di ignizione e incendio.

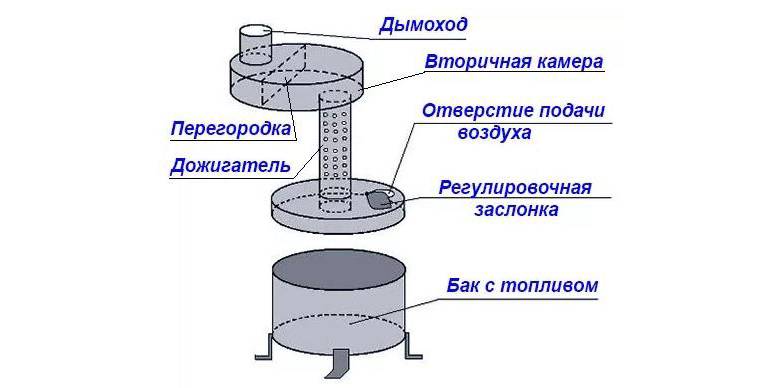

Il principio di funzionamento del forno sugli oli usati è più o meno lo stesso. Si compone di due contenitori posti uno sopra l'altro, tra i quali si trova una camera di combustione con fori per l'aspirazione dell'aria.L'estrazione mineraria viene versata nel serbatoio inferiore, i cui vapori bruciano attivamente nella camera centrale, e i prodotti della combustione, il fumo e altre sostanze entrano nella camera superiore collegata al camino, da dove vengono rimossi naturalmente.

Il bollitore dell'acqua calda si trova nella parte superiore del forno. È fisso, dispone di rubinetti per prendere l'acqua nella vasca e per avviare il circuito di riscaldamento. Il bagno turco è riscaldato da un muro di mattoni che va all'interno. Affinché l'effetto sia massimo, è necessario rendere la distanza dal forno alla scatola di mattoni piuttosto piccola per ridurre la perdita di calore, ma anche sufficiente per la penetrazione dell'aria.

Esiste un'altra opzione per la produzione di una struttura per l'estrazione mineraria, combinata con un forno in mattoni. Viene realizzato solo il serbatoio inferiore. La camera di combustione ha la forma di un ginocchio, curvata dolcemente a 90°. Una piastra verticale è saldata all'estremità, che comunicherà con la parte interna (forno) di un tradizionale forno per mattoni. I gas incandescenti formatisi durante la combustione dell'estrazione mineraria entrano nel forno di mattoni e lo riscaldano.

L'ulteriore design non è diverso dal solito: è installato un boiler per l'acqua, sono collegati un circuito di riscaldamento a circolazione naturale o forzata, valvole di intercettazione e così via. Un'opzione così compatta è ottimale per coloro che hanno già un forno finito e vogliono solo adattarlo per bruciare l'estrazione mineraria.

L'opzione migliore: creare un circuito di riscaldamento chiuso con un miscelatore di acqua calda. Il termovettore viene riscaldato in uno scambiatore di calore installato all'interno della caldaia o, in alternativa, sul camino.Un tale sistema consente di tagliare i media dall'acqua per le esigenze domestiche, fornire una temperatura più uniforme nel sistema e consente di regolare con precisione la temperatura nei locali.

L'opportunità di risparmiare sull'area più costosa è molto interessante per qualsiasi proprietario di casa e l'integrazione di tutti gli elementi in un unico sistema contribuisce a una gestione più comoda ed efficiente del riscaldamento domestico. Inoltre, il processo di riciclaggio dell'olio usato è difficile e la capacità di bruciarlo con il massimo beneficio sarà l'opzione migliore per il trattamento di sostanze non necessarie.

Norme di sicurezza

Una stufa panciuta al lavoro con dispositivi aggiuntivi richiede un'attenzione particolare.

Per non danneggiare l'attrezzatura e non danneggiare la stanza, è necessario ricordare alcune regole:

- Non lasciare il dispositivo incustodito per molto tempo, ad esempio durante la notte.

- Prima dell'uso, è meglio cementare il posto sotto la fornace.

- Coprire le pareti con materiali non combustibili.

- Non posizionare il dispositivo in una corrente d'aria in modo che il fuoco non si diffonda a materiali combustibili. Al momento dell'accensione, la fiamma brucia fortemente e si rompe attraverso i fori del tubo.

- Fino a quando i vapori dell'olio iniziano a bruciare, è impossibile aggiungerlo.

Istruzioni per l'uso del forno

Prima del primo test, è necessario assicurarsi che l'unità sia stabile. Sequenza:

- riempire il contenitore inferiore con carburante fino a 2/3 del volume;

- versaci sopra un po' di benzina;

- aprire la serranda;

- accendi un fiammifero e accendi uno stoppino, un giornale;

- aspetta che la benzina scaldi l'olio e che i vapori inizino a bruciare;

- chiudere la serranda quando la stanza si scalda.

Il consumo di olio a bassa combustione sarà di circa 0,5 litri all'ora. Con forte combustione - 1,5 litri all'ora.

Il design e il principio di funzionamento del dispositivo di riscaldamento

Si basa sul principio di funzionamento di kerogas. Questo è un dispositivo di riscaldamento che utilizza cherosene e vapore d'aria per generare energia termica.

Il riscaldatore è costituito dai seguenti blocchi:

- Scomparto inferiore. Saldato da lamiera d'acciaio da 4 mm. Sicuramente ha una forma tonda. L'aria entra attraverso la serranda, necessaria per il processo di combustione. Se la porta è completamente chiusa, la combustione si fermerà gradualmente.

- Coprire con un foro.

- Scomparto centrale. Questo è un tubo perforato. I fori sono necessari per un flusso d'aria illimitato. Per la fabbricazione di questa e di altre parti, viene utilizzato metallo di 5,5 mm e più spesso.

- Scomparto superiore.

- Camino. Serve per la rimozione dei prodotti della combustione. Lunghezza del tubo - da 4 metri, in modo ottimale - 5-7 metri. Sono consentite sezioni inclinate fino a 45 ° C, che aumentano l'efficienza delle apparecchiature di riscaldamento. Ma maggiore è la pendenza, più fuliggine si depositerà. Non dovrebbero esserci sezioni orizzontali, la parte superiore è diretta solo verticalmente. Per la fabbricazione di questa parte del forno vengono presi materiali ignifughi: stagno, rame, acciaio inossidabile. Il camino è installato nella parte superiore del corpo. È auspicabile che sia separato: ciò semplifica la manutenzione.

Le parti sono saldate insieme con una cucitura continua.

Schema della fornace

L'efficienza del riscaldamento è aumentata dal sistema di ventilazione. Inoltre, piccoli tubi sono saldati alla parte superiore del tubo che collega le camere superiore e inferiore. Ciò aumenta il trasferimento di calore e la camera superiore si riscalda meno. Inoltre, le nervature verticali sono talvolta saldate sul modulo superiore.

La configurazione funziona in questo modo. L'olio viene versato nello scomparto inferiore e dato alle fiamme con l'aiuto di uno stoppino. Dopo che lo strato superiore bolle, il vapore si accende.Si crea turbolenza, sostituendo l'acceleratore e facendo vorticare i gas. Quindi i vapori ardenti entrano in quello perforato, dove si verifica l'ossidazione sotto l'azione dell'ossigeno. In questa camera, la temperatura raggiunge gli 800°C o più. L'azoto diventa più attivo dell'ossigeno, compaiono molti composti tossici di azoto e carbonio.

Modello di forno standard e aggiornato con alette e tubi saldati

Nella parte superiore vengono infine bruciati i residui di pirolisi. Qui la temperatura scende bruscamente, l'azoto perde la sua attività e viene sostituito dall'ossigeno. Pertanto, dal dispositivo di riscaldamento esce azoto gassoso innocuo, vapore, composti solidi di monossido di carbonio si depositano parzialmente all'interno del camino.