- Caratteristiche di montaggio

- Come posare l'acqua e la fogna

- Caratteristiche dell'installazione di tubi in PE a pressione

- n. 5. Tubi per un gasdotto in polietilene a bassa pressione (HDPE)

- Selle e loro portata

- Tubi gas polietilene per gasdotti

- Ambito e descrizione

- Vantaggi dei tubi in PE

- Screpolatura

- Montaggio su raccordi a compressione (a crimpare).

- Quanto è affidabile la connessione

- Ordine di montaggio

- Posa di un tubo dell'acqua nel terreno da HDPE

- Errori comuni durante l'installazione

- I tubi in polipropilene possono essere utilizzati per il gas?

- Tecnologia di approvvigionamento idrico esterno da tubi in polietilene

- Principali vantaggi e svantaggi

- Regole di installazione

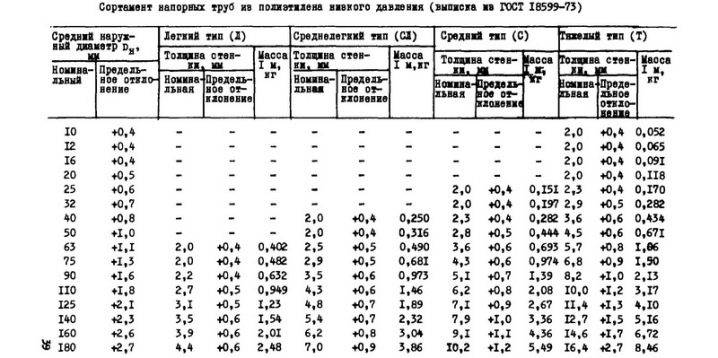

- Quali sono le deviazioni consentite nelle dimensioni dei tubi in polietilene?

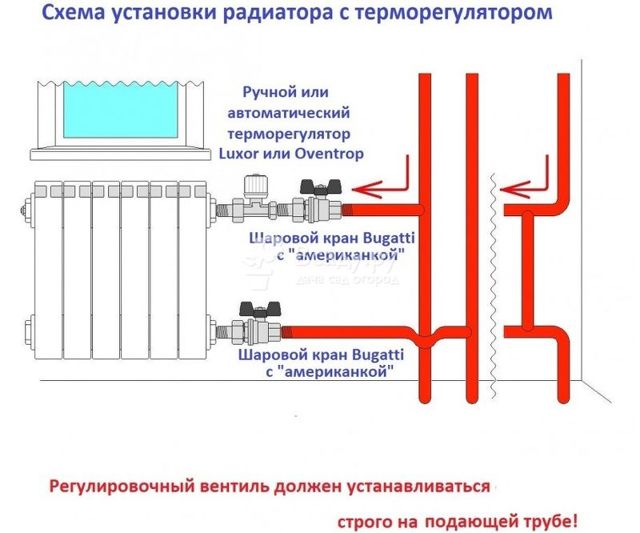

- Regole di installazione e video utili

- Vantaggi di un gasdotto realizzato con tubi in polietilene

- Installazione di un gasdotto da tubi in polietilene

- Svantaggi dei tubi in polietilene

- Vantaggi dei tubi del gas in polietilene

- Caratteristiche secondo GOST R 50838-2009

Caratteristiche di montaggio

Si consiglia di posare le tubazioni in polietilene:

- Reti esterne - sotterranee, poiché la posa fuori terra richiederà risorse aggiuntive per la protezione dal calore e dal sole dei prodotti in PE.

- Cablaggio interno - in ambienti riscaldati.

La posa a terra delle curve in PE viene eseguita su supporti mobili e fissi, tenendo conto della loro dilatazione termica lineare. Staffe e ganci sono usati come elementi di fissaggio.

Nella posa sotterranea, usano sia il metodo trench che il metodo trenchless: tirare un tubo in un tubo, perforare, distruggere un vecchio canale e contemporaneamente sostituirlo con un nuovo prodotto.

Come posare l'acqua e la fogna

Il diametro della parte sotterranea del tubo dell'acqua dipende dalla sua lunghezza e dalla pressione dell'acqua dalla sorgente. Minore è la pressione, maggiore dovrebbe essere la sezione trasversale del canale.

Una trincea per una rete idrica o fognaria viene scavata a una profondità inferiore al punto di congelamento, ma non inferiore a 1 metro.

Sul fondo del fosso viene realizzato un cuscino di sabbia o ghiaia fine per evitare la deformazione del canale.

Successivamente, vengono montate le connessioni della pipeline.

Il condotto posato e controllato per perdite è coperto da terreno allentato.

Durante la posa delle fognature, è importante osservare la condizione di base: costruire una trincea con una pendenza di almeno 1 cm per metro di rete

Caratteristiche dell'installazione di tubi in PE a pressione

Prima dell'installazione, i prodotti in polietilene vengono ispezionati per identificare difetti e contaminazioni. Graffi e altri danni minori non devono superare il 10% dello spessore minimo possibile della parete dei gomiti.

Le curve vengono tagliate in segmenti con uno speciale tagliatubi, che consente di eseguire tagli uniformi, cosa molto importante durante il montaggio della linea. Le linee di piccole sezioni fino a 50 mm, quando la saldatura di testa o il collegamento tramite flange non sono pratici, vengono assemblate utilizzando raccordi a compressione

Le linee di piccole sezioni fino a 50 mm, quando la saldatura di testa o il collegamento tramite flange non sono pratici, vengono assemblate utilizzando raccordi a compressione.

I giunti elettrosaldabili vengono utilizzati per unire lunghe sezioni di tubi in PE con una sezione trasversale di 25-110 mm, se installati in uno spazio limitato, per collegamenti in tubazioni esistenti.

n. 5. Tubi per un gasdotto in polietilene a bassa pressione (HDPE)

I tubi in HDPE sono stati recentemente richiesti non meno dei tubi in acciaio. Va subito notato che la frase "bassa pressione", che compare nel nome del materiale, si riferisce alle caratteristiche della produzione dei tubi e non alle condizioni operative del gasdotto. Esistono tubi in polietilene che possono resistere a pressioni fino a 1,2 MPa. Cosa ci fa abbandonare l'opzione collaudata con tubi in acciaio e utilizzare quelli in polimero? La risposta a questa domanda sta nei vantaggi del materiale.

I principali vantaggi dei tubi del gas in polietilene:

- peso leggero;

- installazione più rapida e semplice senza l'uso di apparecchiature costose complesse che richiedono competenze speciali;

- resistenza, duttilità e flessibilità rendono abbastanza facile aggirare possibili ostacoli nel percorso del gasdotto. Il raggio di curvatura massimo consentito è di 25 raggi del tubo. La flessibilità consente alla condotta di rimanere intatta con piccoli movimenti del suolo;

- la capacità di resistere a pressioni fino a 1,2 MPa, in modo che tali tubi possano essere utilizzati in quasi tutte le sezioni del gasdotto;

- resistenza alla corrosione, capacità di resistere agli effetti di sostanze aggressive;

- elevata produttività, poiché la superficie interna del tubo è liscia. Con lo stesso diametro di un tubo in acciaio, un tubo in polietilene avrà una capacità superiore di circa il 30%;

- I tubi in HDPE sono prodotti di grande lunghezza, il che consente di realizzare un minor numero di connessioni, ottenendo così l'integrità e l'affidabilità della struttura;

- i materiali polimerici non conducono corrente vagante;

- basso costo rispetto alle controparti in acciaio o rame;

- durata di almeno 50 anni e in tutte le condizioni fino a 80-90 anni.

Ci sono anche dei contro:

- i tubi in polietilene non possono essere utilizzati in aree in cui la temperatura scende al di sotto di -45°C. Tale gasdotto si trova a una profondità di almeno 1 m, a temperature invernali di -40 ° C, la profondità aumenta a 1,4 m e, in alcuni casi, la posa di tubi in HDPE è completamente impossibile. A basse temperature, le prestazioni possono deteriorarsi e la durata può diminuire;

- i tubi non sono adatti anche per aree sismicamente attive;

- I tubi in HDPE non resisteranno a una pressione superiore a 1,2 MPa - solo l'acciaio a pareti spesse aiuterà qui;

- la sensibilità ai raggi ultravioletti non consente l'installazione fuori terra - i tubi in polietilene sono adatti solo per l'installazione interrata;

- a causa dell'aumento del livello di infiammabilità del polietilene, tali tubi non sono raccomandati per uso interno. Già a +80°C, il materiale tende a deformarsi e collassare;

- I tubi in HDPE non sono adatti per la posa di gasdotti in collettori e tunnel. In tali luoghi viene utilizzato un analogo d'acciaio;

- all'intersezione del gasdotto con strade e altre comunicazioni, i tubi devono essere nascosti in una custodia di metallo.

È meglio non utilizzare tubi in polietilene per l'installazione di un gasdotto all'interno, ma vengono utilizzati sempre più spesso per l'installazione sotterranea.

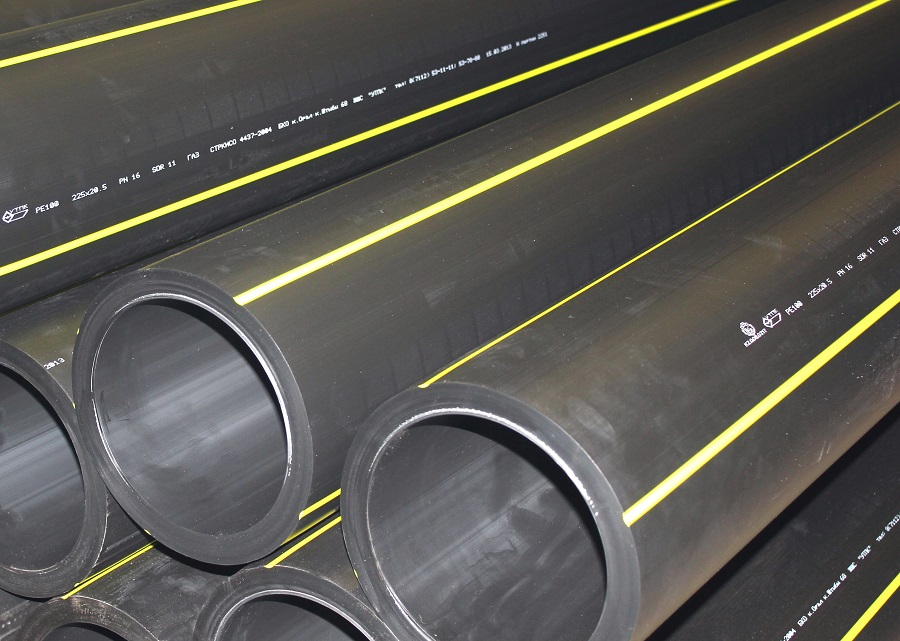

Per la produzione di tubi vengono utilizzati tipi speciali di tubi in polietilene:

- PE 80 - tubi neri con inserti gialli, resistono a pressioni fino a 0,3-0,6 MPa;

- PE 100 - tubi con una striscia blu, resistono a pressioni fino a 1,2 MPa. Durante la loro installazione vengono fatti sforzi più seri, poiché il materiale deve essere riscaldato a temperature più elevate, ma la qualità della connessione in questo caso è al massimo.

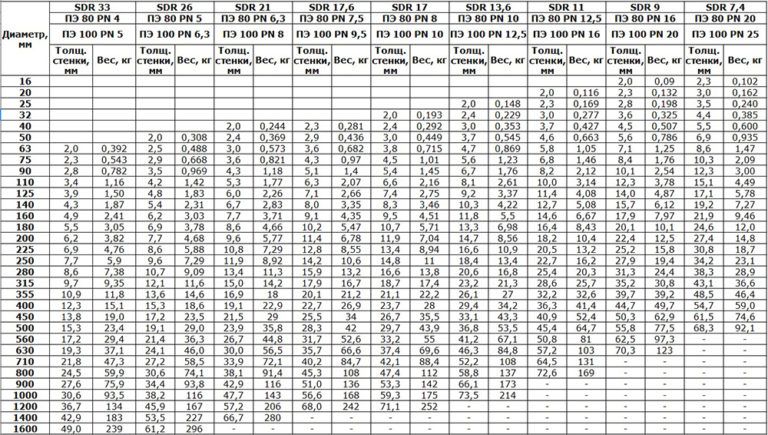

Il diametro dei tubi in HDPE può variare da 20 a 630 mm o più, vengono utilizzati anche tubi con un diametro di 1200 mm. Quando si sceglie, vale anche la pena prendere in considerazione un indicatore come SDR: questo è il rapporto tra diametro e spessore della parete. Minore è questo valore, più spesse sono le pareti e più durevole è il prodotto di fronte a noi. SDR varia da 9 a 26.

Il collegamento dei tubi in polietilene viene effettuato in uno dei seguenti modi:

- saldatura di testa. I bordi dei singoli elementi vengono riscaldati con uno speciale saldatore fino a raggiungere una consistenza viscosa, che consente di collegare in sicurezza due tubi in uno;

- la saldatura per elettrofusione comporta il montaggio dei bordi del tubo in un giunto speciale, a cui viene applicata la tensione, a causa del quale si verifica il riscaldamento e il collegamento di due segmenti. Tale connessione è più resistente del tubo stesso e può sopportare una pressione di 16 MPa.

Con una connessione individuale alla rete, sarà sufficiente la saldatura di testa e se, ad esempio, avviene la gassificazione di un'intera area, è meglio utilizzare la saldatura per elettrofusione: è più affidabile e resistente.

Per collegare una sezione di un gasdotto in acciaio e polietilene, vengono utilizzati elementi speciali, un lato dei quali è saldato all'acciaio e l'altro al polietilene.

Selle e loro portata

Oltre ai raccordi, esiste un altro dispositivo interessante che consente di realizzare rami da una tubazione già finita. Queste selle sono giunti appositamente progettati. Questo giunto ha uno o più fori filettati. Di solito ci mettono un rubinetto e ad esso è collegato un nuovo ramo della rete idrica.

Selle per tubi dell'acqua in polietilene

Sedeki vengono messi sul tubo, fissati con viti. Successivamente, viene praticato un foro nel ramo con un trapano e un trapano spesso sulla superficie del tubo. Quando è pronto, viene installata una gru, un ramo viene ulteriormente assemblato. Quindi migliora il sistema con il minimo sforzo e costo.

Tubi gas polietilene per gasdotti

Ambito e descrizione

I tubi del gas in polietilene sono prodotti in campate fino a 500 m.

I tubi del gas in polietilene sono prodotti in campate fino a 500 m.

I tubi in PE sono utilizzati per il trasporto di sostanze combustibili gassose e liquide nel settore domestico e industriale, la realizzazione di reti fognarie, fognature. Vengono inoltre utilizzati per la protezione dei cavi (fibra ottica, cavi per telecomunicazioni, cavi elettrici, di comunicazione) in ambienti instabili.

I tubi per il gasdotto sono prodotti in polietilene a bassa pressione ad alta densità; disponibile in nero con strisce longitudinali arancioni o gialle e relative marcature. Le classi di polietilene utilizzate sono 80 e 100 (SDR 17.6 e 11), il diametro può variare da 20 a 400 mm. I prodotti di classe 80 sono contrassegnati in giallo, in arancione la classe 100. Secondo DSTU, le superfici interne ed esterne sono lisce. I tubi del gas in polietilene per gasdotti con un diametro non superiore a 110 mm sono prodotti in bobine da 50-500 m.

La marcatura include i seguenti dati: simbolo del prodotto, informazioni sul lotto di rilascio, data di produzione.I tubi in PE-80 resistono fino a 4-6 atmosfere e hanno uno spessore della parete di circa 2,3 mm. I tubi in PE-100 hanno pareti spesse 3,5 mm e possono sopportare pressioni da 3 a 12 atmosfere. Il numero di strisce arancioni o gialle sul tubo (a seconda della classe) è almeno 3.

Vantaggi dei tubi in PE

I tubi del gas in polietilene sono adatti solo per la posa di un gasdotto sotterraneo.

I tubi del gas in polietilene sono adatti solo per la posa di un gasdotto sotterraneo.

Il polietilene come materiale moderno presenta molti vantaggi rispetto alle controparti in metallo. Ecco i più notevoli:

- Il periodo di garanzia dei prodotti in PE raggiunge mezzo secolo, che è molto più lungo della vita utile delle controparti in metallo.

- I tubi in PE pesano 2-4 volte meno dei tubi in acciaio, il che semplifica il processo di posa e riduce i tempi per i lavori di costruzione. A causa del peso ridotto dei prodotti, è possibile posare un gasdotto tirando.

- Nessuna necessità di protezione catodica delle strutture - praticamente nessuna manutenzione speciale richiesta dopo l'installazione.

- Elevata duttilità, resistenza del materiale alla corrosione, idraulica brillante (basse perdite di carico).

- I prodotti in PE non sono soggetti agli effetti negativi dell'acqua e di altri ambienti aggressivi, sono in grado di resistere ai carichi del suolo.

- L'installazione e la saldatura di tubi in polietilene è molto più economica e veloce. I giunti di tali strutture non necessitano di materiali di consumo aggiuntivi, come materiali isolanti, elettrodi, ecc. - sufficienti giunti termistori.

Da segnalare inoltre l'elevata elasticità del materiale, la quasi totale assenza di rugosità e irregolarità sulla superficie interna dei tubi in PE. La produzione di tubi in rotoli fino a 500 m amplia notevolmente il campo di applicazione delle loro applicazioni nell'edilizia, sia industriale che municipale.Inoltre, un gasdotto realizzato con tubi in polietilene costerà molte volte meno di una simile costruzione in metallo. Sullo sfondo dell'allarmante situazione ambientale nel mondo, è importante anche il fatto che il polietilene non emetta sostanze chimiche nocive nell'ambiente esterno e, dopo la fine della loro vita utile, tali tubi possono essere completamente smaltiti: questo è sicuro.

Screpolatura

I tubi del gas in polietilene sono adatti solo per la posa di un gasdotto sotterraneo.

I tubi del gas in polietilene sono adatti solo per la posa di un gasdotto sotterraneo.

Nonostante la resistenza dei tubi in PE agli effetti di ambienti chimicamente attivi, non è illimitata: il polietilene è caratterizzato dalla vulnerabilità all'influenza dell'acqua clorurata. Le connessioni diventano instabili, il che ne limita l'uso in alcune aree. Con una serie di effetti termici e di luce, la plastica che fa parte di tali tubi inizia a rilasciare sostanze tossiche. Se surriscaldati, i prodotti in PE rilasciano acido cloridrico, i cui composti, entrando nell'ambiente esterno, possono causare gravi ustioni. Sulla superficie interna possono formarsi colonie di batteri che possono essere pericolose per l'uomo.

Montaggio su raccordi a compressione (a crimpare).

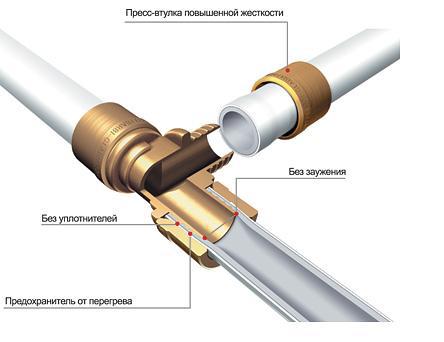

Su uno o due lati del raccordo (a volte su tre) viene installato un intero sistema che provvede alla connessione. Il raccordo stesso è composto da:

- corpo;

- dado di bloccaggio;

- pinze: un anello di plastica con un taglio obliquo che fornisce una presa salda sul tubo;

- anello di spinta;

- guarnizioni responsabili della tenuta.

Cos'è un raccordo a compressione per tubi in polietilene

Quanto è affidabile la connessione

Nonostante l'apparente inaffidabilità, il collegamento dei tubi in polietilene sui raccordi a compressione è affidabile.Di buona fattura può sopportare pressioni di esercizio fino a 10 atm e oltre (se trattasi di prodotti di normale produttore). Guarda il video come prova.

Questo sistema è buono per un facile autoassemblaggio. Probabilmente l'hai già apprezzato dal video. Basta inserire il tubo, stringere il filo.

Ai residenti estivi, oltre alla possibilità di fare tutto con i propri urks, piace perché, se necessario, tutto può essere smontato, nascosto per l'inverno e rimontato in primavera. Questo è nel caso in cui il cablaggio sia fatto per l'irrigazione. Buono anche il sistema pieghevole perché puoi sempre stringere il raccordo di scavo o sostituirlo con uno nuovo. Lo svantaggio è che i raccordi sono ingombranti e il cablaggio interno di una casa o di un appartamento è raramente realizzato con essi: l'aspetto non è dei più piacevoli. Ma per la sezione dell'approvvigionamento idrico - dal pozzo alla casa - è difficile trovare materiale migliore.

Ordine di montaggio

Il tubo viene tagliato rigorosamente a 90°. Il taglio deve essere uniforme, senza sbavature. Anche sporco, oli o altri contaminanti sono inaccettabili. Prima del montaggio, gli smussi vengono rimossi dalle sezioni delle sezioni collegate. Ciò è necessario affinché lo spigolo vivo del polietilene non danneggi l'anello in gomma di tenuta.

Durante l'installazione, il collegamento dei tubi in polietilene sui raccordi a compressione viene serrato a mano

I pezzi di ricambio vengono posizionati sul tubo preparato in questo ordine: viene tirato il dado di compressione, quindi il colletto, seguito dall'anello di spinta. Installiamo una guarnizione in gomma nel corpo del raccordo. Ora colleghiamo il corpo e il tubo con le parti su di esso, applicando forza: dobbiamo inserirlo fino in fondo. Stringiamo tutti i pezzi di ricambio al corpo e li colleghiamo con un dado a crimpare. Giriamo la connessione risultante di tubi in polietilene con forza a mano. Per affidabilità, puoi resistere con una chiave di montaggio speciale.L'uso di altri strumenti di serraggio è indesiderabile: la plastica può essere danneggiata.

Posa di un tubo dell'acqua nel terreno da HDPE

In base al tipo di sistema, viene selezionato materiale in pressione o non in pressione per la posa di tubi in polietilene in una trincea preparata. Grazie alla prima tipologia di tubi è possibile mantenere in continuo la pressione impostata, un prodotto senza pressione non può vantarsene. La pressione - perfetta per l'approvvigionamento idrico, l'altra - per la rete fognaria.

Seguendo la corretta sequenza di azioni, è possibile eseguire in modo rapido ed efficiente i lavori di posa di un tubo in HDPE nel terreno.

Vale la pena iniziare con un'indicazione schematica di dove e come verranno posizionati i tubi sul sito. Per redigere un piano non è necessario avere una formazione con orientamento ingegneristico, è sufficiente comprendere le caratteristiche fondamentali del suolo e del territorio a disposizione.

Per una corretta installazione, si consiglia di utilizzare documenti tecnici speciali per l'area. Spesso elencano già le comunicazioni esistenti e le aree di bonifica, se presenti nelle vicinanze. Guidato dalla documentazione specificata, sarai in grado di stabilire schematicamente la posizione della futura posa dei tubi.

Prestare attenzione a diversi parametri: l'area territoriale per determinare la corretta ramificazione e componenti in entrata, nonché la morbidezza e scorrevolezza del terreno, che influenzeranno la corretta selezione della base della materia prima

È anche importante conoscere la designazione dei prodotti HDPE, poiché ce ne sono molte delle loro varietà. Si è notato che per la posa di reti interrate vale la pena utilizzare PN10

Il materiale è pienamente conforme a tutti gli standard per una risorsa con acqua potabile. L'HDPE è progettato per resistere a una pressione continua fino a 10 atmosfere. Sono dotati di alta resistenza. Con la disposizione delle acque reflue, la situazione è più semplice: è consentito utilizzare prodotti standard senza funzionalità

Si è notato che per la posa di reti interrate vale la pena utilizzare PN10. Il materiale è pienamente conforme a tutti gli standard per una risorsa con acqua potabile. L'HDPE è progettato per resistere a una pressione continua fino a 10 atmosfere. Sono dotati di alta resistenza. Con la disposizione delle acque reflue, la situazione è più semplice: è consentito utilizzare prodotti standard senza funzionalità

È anche importante conoscere la designazione dei prodotti HDPE, poiché ce ne sono molte delle loro varietà. Si è notato che per la posa di reti interrate vale la pena utilizzare PN10

Il materiale è pienamente conforme a tutti gli standard per una risorsa con acqua potabile. L'HDPE è progettato per resistere a una pressione continua fino a 10 atmosfere. Sono dotati di alta resistenza. Con la disposizione delle acque reflue, la situazione è più semplice: è consentito utilizzare prodotti standard senza funzionalità.

Quando si posa la rete idrica nel paese, prestare attenzione alla profondità di immersione consigliata della struttura - 1,6 m Ciò è dovuto al congelamento del terreno, che raggiunge 1,4 m

Da cui si scopre che scavando un foro più piccolo in profondità si corre il rischio di gravi danni alle tubazioni.

Il terreno, al di sotto del livello di 1,6 m, contiene sempre una temperatura positiva. In assenza della possibilità di immergere il tubo ad una profondità prescritta, vale la pena pensare di eseguire lavori ausiliari relativi all'isolamento del sistema. Non è consigliabile immergere il prodotto al di sotto della linea fissa, poiché l'HDPE non è in grado di sopportare la pressione fisica e scoppierà.

Errori comuni durante l'installazione

Quando si installa una tubazione da tubi in polietilene, i maestri alle prime armi spesso riscontrano i seguenti errori:

- Dimensioni dei tubi misurate in modo errato. Di conseguenza, il consumo di materiali aumenta.

- Connessione che perde. Molto spesso ciò è dovuto al fatto che i tubi non erano completamente inseriti nel raccordo e si è formato un collegamento allentato.

- Serraggio dado. Possono spremere l'anello di tenuta, che a sua volta porterà a una rapida perdita nella tubazione.

Al fine di prevenire conseguenze negative, in ogni fase del lavoro è necessario controllare attentamente le proprie azioni.

Pipeline fai-da-te in video:

I tubi in polipropilene possono essere utilizzati per il gas?

Nei paesi occidentali, i tubi metallici vengono utilizzati solo per l'assemblaggio di condotte industriali. Nella produzione di sistemi di approvvigionamento di acqua e gas vengono utilizzati elementi in plastica. Ciò è dovuto alle caratteristiche prestazionali del materiale. Il gas passa attraverso il tubo di plastica senza alcuna difficoltà. Prima della messa in funzione del gasdotto, è necessario verificare la tenuta delle connessioni dei singoli elementi al fine di prevenire la violazione dell'integrità del sistema.

Per capire quale è meglio: una tubazione in metallo o plastica, puoi confrontare questi due materiali. Differenze:

- Peso: i tubi di plastica pesano meno delle parti metalliche. Grazie a ciò, sono più facili da montare, non richiedono fissaggi aggiuntivi su superfici verticali.

- Versatilità: ci sono più fattori da considerare quando si scelgono tubi in metallo rispetto a quando si utilizzano parti in plastica.

- Prezzo: i tubi in polimeri sono più economici di quelli in metallo.

I tubi di metallo superano i tubi di plastica in termini di resistenza, durata, resistenza alle sollecitazioni meccaniche.

Tecnologia di approvvigionamento idrico esterno da tubi in polietilene

Quando si organizzano le reti di approvvigionamento idrico esterno, è necessario tenere conto di punti speciali, come ad esempio:

- aumento della velocità di espansione lineare, che è 15 volte superiore a quella dei tubi metallici;

- ottimo effetto sonoro;

- bassa resistenza al fuoco;

- ridotta adesione ad altri materiali da costruzione.

I tubi in polietilene, a causa delle loro proprietà fisiche, mostrano una maggiore plasticità, che aiuta a evitare il collasso in caso di aumento del carico lineare e la deformazione del sistema di approvvigionamento idrico.

Per compensare le dilatazioni di tipo lineare per un tubo dell'acqua in plastica, durante il suo montaggio vengono utilizzati giunti. Il prodotto di fabbrica viene prodotto con un margine di lunghezza, che raggiunge i 10 mm. La pianificazione di tale riserva è connessa con il calcolo dell'occorrenza di un giunto tecnologico, compensato dalla dilatazione delle tubazioni.

Principali vantaggi e svantaggi

Come qualsiasi altro prodotto, un tubo del gas in PE si distingue per una serie di qualità positive che ne determinano l'efficacia. Considera i principali vantaggi di questo prodotto:

hanno resistenza agli influssi corrosivi, a differenza di molti tubi metallici;

- l'installazione di tali tubi è semplice. Inoltre, la velocità di installazione delle parti in polietilene è maggiore rispetto ai tubi metallici;

- il polietilene è resistente alle sostanze chimiche aggressive e non necessita di ulteriore protezione elettrochimica;

- non è necessario installare materiali impermeabilizzanti, poiché essi stessi hanno caratteristiche eccellenti;

- le parti in polietilene sono conformi a tutti gli standard di qualità statali;

- le pareti lisce di tali prodotti forniscono elevate velocità di produzione. A differenza delle parti metalliche, i depositi di sale e altre particelle che restringono il lume del tubo non si depositano sulle loro pareti;

- le tubazioni in polietilene sono rispettose dell'ambiente e non emettono sostanze nocive che possono danneggiare la salute umana.

- la vita utile delle tubazioni in polietilene è molto superiore a quella delle controparti metalliche. In condizioni normali, può raggiungere i 50 anni e, in alcuni casi, anche di più;

- il costo di tali prodotti è inferiore a quello dei prodotti in metallo, fattore fondamentale per molte imprese edili.

- vale anche la pena ricordare che si distinguono per le basse velocità di trasmissione di aria e gas. Questo è un punto molto importante, dato che il mezzo viene trasportato attraverso i gasdotti in polietilene.

I tubi Gas PE sono prodotti per estrusione e hanno caratteristiche prestazionali elevate

Consideriamo ora i principali svantaggi dei prodotti in polietilene:

- l'installazione delle comunicazioni dal polietilene deve essere eseguita solo con il metodo sotterraneo (chiuso);

- tali tubi hanno una buona resistenza alle temperature, tuttavia, con sbalzi termici, se ne sconsiglia l'uso. Ciò è particolarmente vero per le basse temperature;

- inoltre, ci sono restrizioni sulla profondità di posa di tali condotte - almeno 1 m;

- sotto il fondo stradale o altra struttura ingegneristica, la posa di un gasdotto da tubi in polietilene viene eseguita utilizzando speciali custodie protettive. Tali casi sono solitamente realizzati in acciaio;

- l'installazione di tubi in HDPE deve essere eseguita da specialisti che hanno il permesso di farlo e hanno capacità di costruzione in questo settore.

Regole di installazione

Quando si installano prodotti cilindrici in polietilene, la profondità di posa deve necessariamente superare il valore di congelamento del suolo corrispondente di circa 20 cm Se prendiamo la regione di Mosca, questo valore raggiunge circa 1,5 m.

La trincea dovrebbe avere un fondo la cui larghezza supera il diametro del tubo di 40 cm Se la saldatura avverrà direttamente nella rientranza, allora è sufficientemente larga in modo che l'apparato speciale possa adattarsi liberamente.

Per mantenere l'integrità dei tubi, il fondo della trincea è ben livellato, quindi ricoperto di inclusioni solide. Successivamente, viene realizzato un cuscino di sabbia, il cui spessore dello strato è di 10-15 cm Con la posa di tubi senza scavo, l'organizzazione della base e il riempimento non sono necessari.

Dopo che l'installazione è completamente completata, è necessario eseguire il riempimento. Innanzitutto, viene posizionato uno strato di sabbia, che chiude il tubo a circa 15-30 cm sopra il suo punto più alto. La trincea viene quindi riempita con qualsiasi materiale idoneo, come rocce o detriti da costruzione. Quando si posa una conduttura dell'acqua in PE sotto le strade, il riempimento viene eseguito solo con sabbia, compattando ogni volta il suo strato.

Quali sono le deviazioni consentite nelle dimensioni dei tubi in polietilene?

Gli standard GOST 32415 prevedono le deviazioni massime consentite dai parametri di diametro e ovalità richiesti dei tubi a pressione.

| D, x1000 mm | Aggiungere. deviazione >х10-1, mm | Ovalità, mm x10-2non > |

| 0,025 | 3 | 120 |

| 0,032 | 3 | 130 |

| 0,040 | 4 | 140 |

| 0,050 | 4 | 140 |

| 0,063 | 4 | 150 |

| 0,075 | 5 | 160 |

| 0,090 | 6 | 180 |

| 0,110 | 7 | 220 |

| 0,125 | 8 | 250 |

| 0,140 | 9 | 280 |

| 0,160 | 10 | 320 |

| 0,180 | 11 | 360 |

| 0,200 | 12 | 400 |

| 0,225 | 14 | 450 |

| 0,280 | 17 | 980 |

| 0,315 | 19 | 1110 |

| 0,355 | 22 | 1250 |

| 0,400 | 24 | 1400 |

| 0,500 | 30 | 1750 |

| 0,560 | 34 | 1960 |

| 0,630 | 38 | 2210 |

| 0,710 | 64 | — |

| 0,800 | 72 | — |

| 0,900 | 81 | — |

| 1,000 | 90 | — |

| 1,200 | 108 | — |

Tabella delle deviazioni massime consentite secondo GOST 32415

Nota! Secondo GOST 18599 2001, i tubi a pressione in polietilene con un diametro superiore a 180 mm vengono prodotti e forniti in lunghezze fino a 25 M. I prodotti con un diametro inferiore possono essere forniti in bobine

Regole di installazione e video utili

Le regole chiave per i lavori di installazione sono seguire una serie di azioni: prima di mettere in funzione la rete di approvvigionamento idrico, vale la pena controllare l'impianto per evitare perdite riempiendo il tubo con acqua in pressione. In caso di perdite dal giunto o raccordo, è necessario serrare gli accessori e sostituire il raccordo pressato.

Non si esclude il verificarsi di errori in caso di violazione delle regole di connessione, ovvero:

- la distanza tra gli elementi di fissaggio non è rispettata;

- il tempo di riscaldamento viene violato o vengono applicati sforzi extra durante la saldatura;

- sono stati installati elementi di fissaggio rigidi, che non hanno tenuto conto dell'espansione lineare della base della materia prima.

UtileInutile

Vantaggi di un gasdotto realizzato con tubi in polietilene

Rispetto ad altri tipi, un gasdotto in polietilene presenta una serie di vantaggi, questo vale per:

- lunga vita utile, perché, previa corretta installazione, la linea di alimentazione del gas durerà almeno cinquant'anni;

- elevata resistenza all'attacco chimico e all'ambiente aggressivo;

- l'assenza di perdite di gas, perché le pareti del tubo in PE sono resistenti all'influenza dell'ambiente di lavoro;

- peso ridotto dei tubi, che semplifica notevolmente il processo di installazione;

- elasticità, che consente di piegare tubi in polietilene per gas e dare loro la forma necessaria;

- non è necessario utilizzare dispositivi di protezione aggiuntivi;

- rispetto dell'ambiente del design e il suo basso costo.

Un altro fattore che contribuisce alla popolarità dei sistemi di alimentazione del gas con tubi in PE è che non richiedono impermeabilizzazione durante la loro installazione, il che riduce significativamente il costo dei materiali e del lavoro.

Durante il processo di posa vengono utilizzati tubi di due versioni PE-100 e PE-80, che hanno caratteristiche tecniche diverse. Se per PE-100 gli indicatori di pressione sono compresi tra 3 e 12 atmosfere e lo spessore della parete è di 3,5 millimetri, per PE-80 il primo indicatore è di 3-6 atmosfere e lo spessore della parete è fino a tre millimetri.

Installazione di tubi in HDPE

I tubi del gas in HDPE possono essere forniti in rotoli o con lunghezze fino a 12 metri. È consentito utilizzare entrambi i tipi di tubi a temperature da -15 a +40 gradi, poiché è entro questi limiti che mantengono le loro proprietà. Pertanto, i tubi in polipropilene vengono utilizzati negli impianti di riscaldamento, che sono più resistenti alle alte temperature.

Installazione di un gasdotto da tubi in polietilene

Durante l'installazione del gasdotto, è necessario attenersi alle norme di sicurezza per evitare perdite durante l'ulteriore funzionamento. I tubi in polietilene sono collegati mediante raccordi ed è necessario che l'intera struttura sia ermetica, quindi il collegamento viene effettuato mediante saldatura di testa o saldatura per elettrofusione.

Durante il processo di saldatura, le parti devono essere ferme sia durante il riscaldamento che durante il raffreddamento. Gli ugelli utilizzati per la saldatura vengono posizionati sui tubi, dopodiché le parti vengono riscaldate e collegate.

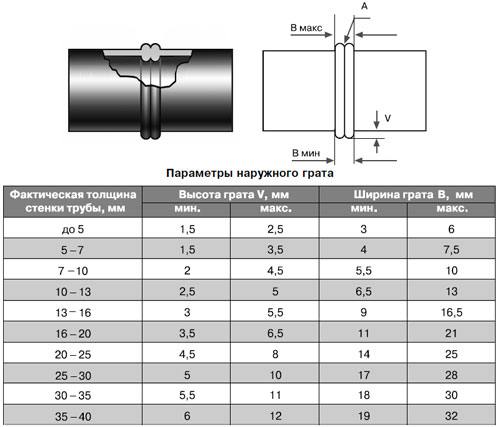

Dopo il completamento del tie-in, la solidificazione avviene per 5-7 secondi e dopo altri venti minuti il sistema può già essere messo in funzione.La cucitura formata dopo la saldatura è molto forte, ma solo se è uniforme e l'altezza della rientranza è la stessa ovunque.

Al fine di garantire l'affidabilità del gasdotto e ridurre al minimo le possibilità di fuoriuscita della sostanza trasportata, è opportuno evitare collegamenti frequenti e fissarli alle pareti ogni mezzo metro.

Svantaggi dei tubi in polietilene

Tuttavia, devono essere presi in considerazione anche gli svantaggi dei prodotti in polietilene a bassa pressione quando vengono utilizzati per la posa di un gasdotto, tra cui:

- la necessità di installazione solo interrata;

- limiti di temperatura di esercizio;

- requisiti per la profondità di occorrenza, che deve essere di almeno un metro;

- la necessità di utilizzare custodie metalliche durante la posa di un gasdotto sotto strade e linee di comunicazione.

Inoltre, il collegamento e l'installazione delle reti del gas da tubi in HDPE vengono eseguiti da specialisti con autorizzazioni speciali.

Vantaggi dei tubi del gas in polietilene

I tubi in polietilene per la fornitura di gas presentano una serie di innegabili vantaggi, grazie ai quali occupano saldamente un ruolo di primo piano in questo settore.

I loro principali vantaggi sono i seguenti:

- Lunga durata, che, con un uso corretto, può raggiungere diversi decenni.

- Bassa permeabilità ai gas e, di conseguenza, un elevato livello di sicurezza.

- Leggerezza e assenza di carichi significativi sulla struttura.

- Affidabilità nell'uso, resistenza ai mezzi aggressivi e alla corrosione.

- Forza e flessibilità, capacità di piegarsi durante la posa.

- Non sono necessari involucri speciali, dispositivi chimici, elettrici e altri dispositivi di protezione.

- Ampio intervallo di temperature di esercizio (da -15°C a +40°C).

- Non c'è bisogno di impermeabilizzazione.

- Il basso costo dei tubi stessi, così come gli elementi per la loro installazione.

- Trasporto e installazione facili ed economici.

- Eccellenti prestazioni ambientali.

Caratteristiche secondo GOST R 50838-2009

GOST R 50838-2009 stabilisce gli standard per i tubi del gas in polimeri. I produttori sono tenuti ad aderire alle regole e ai regolamenti prescritti al fine di garantire il rilascio di prodotti di qualità.

In conformità con le normative statali per i gasdotti HDPE, alcune caratteristiche sono importanti e devono rientrare nei limiti accettabili. Le strutture finite vengono valutate immediatamente secondo tre indicatori:

- DSP;

- Spessore del muro;

- diametro della sezione.

Per la produzione vengono utilizzate due modifiche dei polimeri: PE-80 e PE-100. I tubi sono realizzati in lunghezze di 12 m o in bobine da 100 o 200 m.

Per le differenze esterne dei tubi per la posa delle comunicazioni del gas, vengono utilizzati codici colore speciali. I tubi devono avere un colore distintivo pronunciato:

- essere completamente giallo;

- dipinto in un colore diverso, ma ha strisce gialle continue su tutta la lunghezza.