- Controllo dei manometri sulle bombole del gas

- Dispositivo e scopo del flussometro

- Frequenza e procedura di verifica

- Laboratorio per la taratura di analizzatori di gas

- Veloce, affidabile, economico...

- Certificato di accreditamento

- Caratteristiche degli strumenti di analisi dei gas

- Cosa c'è da sapere sulla calibrazione degli analizzatori di gas

- Verifica degli analizzatori di gas. Caratteristiche del processo

- Taratura dei manometri - regole

- PERSONALE

- 3.1. Requisiti per l'organizzazione del lavoro di calibrazione

- Qual è l'essenza del metodo di lavoro di verifica?

- Requisiti per la progettazione, l'installazione (installazione), l'adeguamento dei dispositivi per il monitoraggio del contenuto di CO nei locali caldaie:

- Condizioni di lavoro

- Manutenzione del sistema di controllo del gas (allarmi gas)

- Metodi per la verifica (calibrazione) degli strumenti di misura della pressione e del vuoto

Controllo dei manometri sulle bombole del gas

Quando parlano di controllare i cambi, in realtà significano controllare i manometri sulle bombole di gas per uso domestico. Apriamo un segreto: nel registro di stato della RF SI non sono indicati i cambi, ma ci sono solo i manometri. E quando arrivano gli specialisti, controllano il funzionamento dei flussimetri - allo stesso modo, come fare la verifica contatori del gas.

Ma è anche necessario monitorare il funzionamento del cambio, poiché questi due dispositivi funzionano nello stesso bundle. Il guasto di uno degli elementi influenzerà immediatamente il funzionamento dell'intero sistema.

Dispositivo e scopo del flussometro

I manometri sono installati su riduttori domestici che soddisfano i requisiti di GOST 2405-88. Lo scopo principale dei dispositivi è controllare la pressione nel sistema del gas. Per impostare con precisione i parametri operativi, vengono utilizzati due dispositivi: all'ingresso e all'uscita.

Il design dei misuratori di portata è costituito dai seguenti elementi:

- resistente cassa in metallo, chiusa con vetro su un lato;

- scala con unità di misura - Pa, MPa, kgf / cm²;

- freccia dipinta di colore brillante;

- un elemento sensibile situato all'interno della cassa e che mette in movimento la freccia.

L'elemento responsabile della rotazione della freccia può essere diverso. I dispositivi a membrana vengono utilizzati per ambienti a bassa pressione, ma i modelli a molla sono più spesso utilizzati per le reti del gas: la freccia si muove accorciando o raddrizzando la molla.

Per facilitare all'utente la navigazione e la regolazione dei parametri secondo necessità, sulla bilancia viene applicata una linea rossa, proprio di fronte ai segni della pressione di esercizio.

Alcune regole per l'installazione e il funzionamento:

In base alla codifica a colori, i manometri domestici per riduttori di gas differiscono da apparecchiature simili per altri tipi di gas. Se le valvole dell'ossigeno sono dipinte di blu, le valvole dell'ammoniaca sono gialle, le valvole dell'acetilene sono bianche, quindi i dispositivi per le bombole di propano-butano sono solo rossi.

Frequenza e procedura di verifica

Qualsiasi apparecchiatura a gas è soggetta a regolare verifica, anche se non utilizzata o utilizzata stagionalmente, nel periodo estivo.

Secondo le norme, c'è una verifica iniziale - prima della messa in servizio o dopo la riparazione. Altre attività vengono svolte periodicamente, come pianificato o dopo un incidente.

Solo le organizzazioni accreditate o autorizzate possono eseguire la verifica.Nel nostro paese, si tratta molto spesso di società collegate in un modo o nell'altro con Gazprom, il principale fornitore di gas. È dovere del proprietario dell'alloggiamento in cui sono installate le bombole del gas emettere una chiamata in tempo e controllare la visita di uno specialista.

In base ai risultati della verifica viene affisso un cartello o rilasciato un certificato, che deve essere conservato fino alla procedura successiva. Di solito viene applicato un segno speciale sul corpo del dispositivo e, se non è possibile, vengono apposti direttamente sul certificato.

I requisiti per un segno o una documentazione, così come la procedura di verifica, sono determinati dall'organo esecutivo federale.

È molto importante non violare le scadenze: i manometri vengono controllati e il sigillo (timbro) viene installato una volta ogni 12 mesi. Se non c'è timbro o sigillo sul manometro, si sono dimenticati di chiamare in tempo un rappresentante dell'organizzazione di servizio, il "comportamento" della freccia non corrisponde alla situazione reale o sono visibili evidenti danni meccanici: la stufa a gas non può essere azionato!

Se non c'è timbro o sigillo sul manometro, si sono dimenticati di chiamare in tempo un rappresentante dell'organizzazione di servizio, il "comportamento" della freccia non corrisponde alla situazione reale o sono visibili evidenti danni meccanici: la stufa a gas non può essere azionato!

Negli stabilimenti industriali, ogni sei mesi effettuano un ulteriore controllo dello stato di salute dell'attrezzatura con un manometro di controllo, dopodiché effettuano una registrazione nel diario. La procedura, la frequenza, i termini sono indicati nelle istruzioni per la manutenzione in sicurezza delle bombole

I requisiti per le attrezzature utilizzate per il lavoro a caldo sono molto più severi. Ad esempio, i regolatori del gas per i serbatoi di propano vengono controllati trimestralmente e i tubi flessibili ogni 3 mesi.

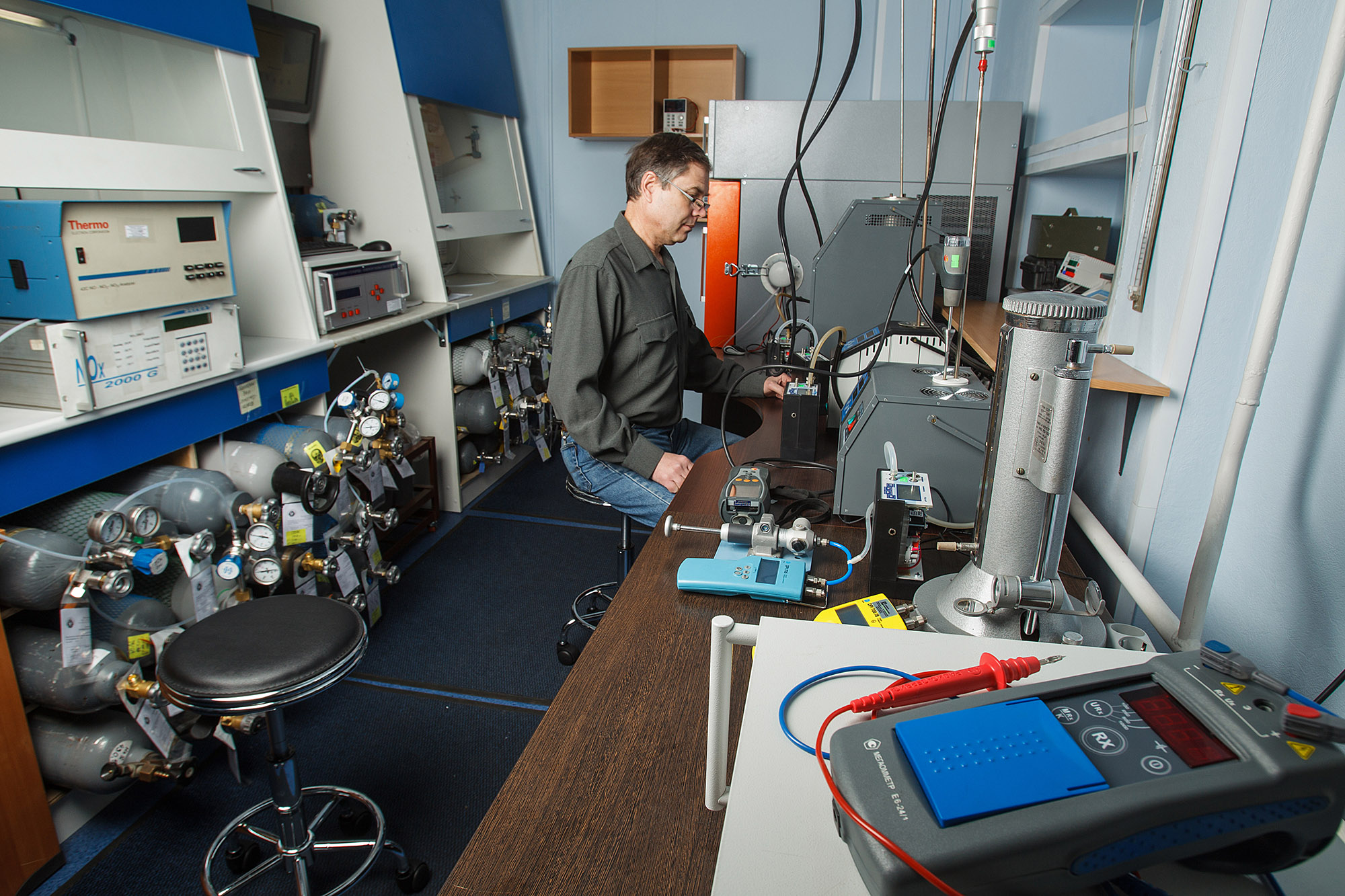

Laboratorio per la taratura di analizzatori di gas

Da molti anni il servizio metrologico KPO-Electro fornisce servizi per la verifica primaria e periodica delle apparecchiature di analisi dei gas e la calibrazione di tutti i tipi di strumenti, compresi gli strumenti di misura per l'analisi dei gas fissi, portatili e portatili (analizzatori di gas, rivelatori di gas, rivelatori e sensori) per controllare la concentrazione di una o più sostanze nell'aria o in mezzi gassosi.

L'azienda dispone di un proprio laboratorio dotato delle più moderne apparecchiature, che impiega specialisti con molti anni di esperienza che lavorano con strumenti di analisi dei gas di qualsiasi complessità.

Il servizio metrologico di KPO-Electro fornisce una gamma completa di servizi per utenti di produttori nazionali ed esteri, come ad esempio:

- Draeger / Draeger (vari modelli delle serie Pac, X-am, Polytron, PIR, PEX, ecc.)

- Honeywell Analytics (BW GasAlert, ToxiRAE Pro, MultiRAE, MultiRAE Pro, MultiRAE Lite, QRAE 3, Searchpoint Optima Plus, XNX, Apex, Satellite XT, ecc.)

- Elektronstandart-Pribor (SGOES, SSS-903, ecc.)

- Analytpribor (ANKAT-7664Micro, STM-30M, DAH, DAK, ecc.)

- Oldham (OLC/OLCT, CTX, MX 2100, BM 25 ecc.)

- Net Safety Monitoring (Emerson) (Millennium II, Millennium II Basic)

- MSA (ULTIMA X, PrimaX, ALTAIR, ecc.)

- Eris (PG ERIS-411, PG ERIS-414, DGS ERIS-210, DGS ERIS-230, ecc.)

- Detcon (IR-700, TP-700, FP-700, ecc.)

- Seitron (RGD, SGY, SGW, ecc.)

- Bertoldo (Domino)

- Centrale nucleare "Delta" (IGS-98, Sensis)

La verifica degli analizzatori di gas e la calibrazione degli analizzatori di gas fissi e portatili viene effettuata esclusivamente utilizzando metodi approvati e consentiti per l'uso da organismi di controllo statali specializzati.

Il risultato della verifica dello strumento di misura è la fornitura al cliente di un analizzatore di gas verificato e approvato per l'uso, con il rilascio di un certificato di verifica del campione accertato. In caso di rilevazione di non conformità alle caratteristiche tecniche omologate, è possibile effettuare regolazioni e/o riparazioni del prodotto.

Veloce, affidabile, economico...

KPO-Electro ha sviluppato lo schema di lavoro più conveniente e ben congegnato, che è assolutamente comprensibile, conveniente e vantaggioso per i clienti.

Lavorando con noi hai sempre la possibilità di:

- effettuare verifiche urgenti di analizzatori di gas nel tuo territorio;

- scegliere la modalità di consegna dei dispositivi per la verifica e il loro ritorno nel luogo di funzionamento;

- ottenere i servizi di un manager personale per concordare le condizioni individuali: il costo e i termini di verifica del dispositivo;

- utilizzare l'esclusivo pacchetto software della nostra organizzazione, che ci consente di ridurre i tempi di generazione di una domanda di verifica e di ricevere tempestivamente informazioni al cliente sullo stato di avanzamento della verifica.

Certificato di accreditamento

I servizi sono forniti sulla base di un certificato di accreditamento nell'ambito della garanzia dell'uniformità delle misurazioni per il diritto all'esecuzione dei lavori (e alla prestazione dei servizi) per la verifica degli strumenti di misura n. RA. RU. 311968 del 09 dicembre 2016, rilasciato dal Servizio Federale di Accreditamento (ROSAKKREDITATSIYA).

Caratteristiche degli strumenti di analisi dei gas

Un analizzatore di gas è un dispositivo per determinare la composizione quantitativa e qualitativa di una miscela di gas. Questo è ciò che dice la scienza.Gli analizzatori di assorbimento portatili sono ampiamente utilizzati, in cui i reagenti assorbono gradualmente i costituenti del gas. I dispositivi automatici determinano continuamente i valori fisici e fisico-chimici delle miscele e dei loro componenti.

Gli analizzatori di gas sono divisi in 3 gruppi. Tutti i dispositivi operano su metodi fisici di analisi e la differenza si esprime nella capacità di tenere conto dei processi chimici.

Sigma-03 è un analizzatore multicanale stazionario con blocchi e moduli separati, incluso l'infoblock SIGMA-03.IPK, il set include anche fino a 8 sensori resistenti

Sigma-03 è un analizzatore multicanale stazionario con blocchi e moduli separati, incluso l'infoblock SIGMA-03.IPK, il set include anche fino a 8 sensori resistenti

I dispositivi del 1° tipo monitorano, tra l'altro, le reazioni chimiche di accompagnamento. Gli analizzatori determinano le variazioni della pressione della miscela di carburante e il suo volume dopo l'interazione chimica tra i componenti.

Gli analizzatori di gas del 2° tipo forniscono indicatori di analisi fisica, che si estende a cromatografia, fotoionizzazione, elettrochimica, termochimica e altri processi fisici e fisico-chimici.

I dispositivi del 3° tipo funzionano solo secondo il principio dell'analisi fisica. I loro metodi di misurazione sono magnetici, densimetrici, termoconduttometrici e ottici.

Gli strumenti per l'analisi delle miscele di gas sono inoltre classificati:

- su appuntamento;

- dal numero di canali di misurazione;

- dal numero di componenti misurati;

- in base alla progettazione;

- per funzionalità.

Vale la pena saperne di più sui dispositivi che differiscono per quest'ultima caratteristica. Gli analizzatori di gas svolgono le funzioni degli strumenti di misura convenzionali, nonché i dispositivi di segnalazione, i rilevatori di perdite e gli indicatori.

Cosa c'è da sapere sulla calibrazione degli analizzatori di gas

La verifica degli analizzatori di gas (in alcuni casi la calibrazione degli analizzatori di gas) è un evento complesso, il cui scopo è determinare le caratteristiche tecniche, metrologiche e di altro tipo di questi dispositivi e confrontarli con gli indicatori di riferimento. La verifica degli analizzatori di gas viene effettuata dal centro metrologico "Autoprogress-M" su base professionale, in tempi brevi ea prezzi vantaggiosi per i clienti. Come sale prova sono adibiti laboratori idealmente attrezzati, dotati di tutte le attrezzature necessarie per la corretta attuazione della suddetta procedura.

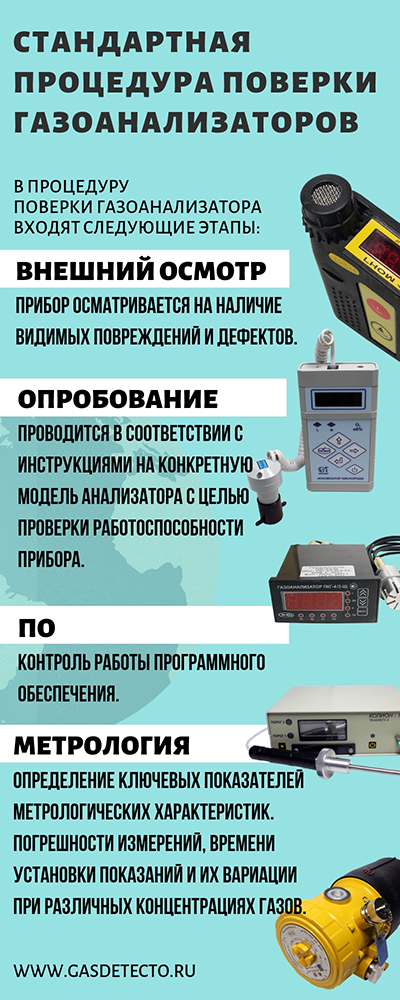

Verifica degli analizzatori di gas. Caratteristiche del processo

Un moderno analizzatore di gas è un dispositivo di misurazione, il cui scopo principale è la determinazione più accurata e altamente dettagliata della composizione di miscele di vari gas. Ad oggi vengono utilizzati attivamente sia gli analizzatori di gas manuali che quelli di loro varianti che operano in modalità automatica.

La verifica degli analizzatori di gas viene effettuata secondo le modalità approvate dal Servizio Metrologico dello Stato. Nella stragrande maggioranza dei casi, la calibrazione degli analizzatori di gas viene eseguita una volta all'anno, tuttavia, in alcune situazioni, l'intervallo di calibrazione può essere ridotto: sia su iniziativa dei proprietari di tali apparecchiature, sia su richiesta dell'autorità di regolamentazione statale autorità.

Il processo di verifica degli analizzatori di gas è regolato dalla documentazione normativa esistente della Federazione Russa. Le principali disposizioni relative all'attuazione del processo di cui sopra sono specificate nella legge della Federazione Russa "Sulla garanzia dell'uniformità delle misurazioni".

La taratura degli analizzatori di gas viene tradizionalmente effettuata in più fasi, tra cui: ispezione delle apparecchiature, collaudo delle apparecchiature in generale e dei suoi elementi costitutivi in particolare, regolazione dello strumento. In caso di completamento con successo della procedura di calibrazione per analizzatori di gas, le informazioni a riguardo vengono inserite nel database ufficiale e i dispositivi possono essere utilizzati per un anno, fino alla successiva calibrazione.

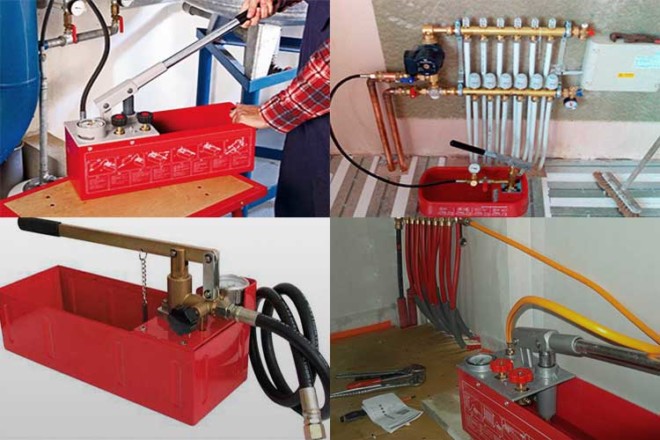

Taratura dei manometri - regole

Per esaminare accuratamente il misuratore, è necessario seguire alcune regole per il controllo dei manometri:

- ispezionare i difetti esterni (ad esempio vetri rotti);

- è necessario creare condizioni prossime alla norma durante la verifica (pressione atmosferica 760 mm Hg, umidità dell'aria fino al 65%, temperatura ambiente 20 ◦ C);

- azzerare la lancetta del quadrante;

- confrontare le letture dello strumento di riferimento e dello strumento di prova.

Gli ultimi due punti, se non è possibile azzerare la freccia e compaiono differenze tra il riferimento e il dispositivo in prova, vanno regolati mediante bulloni. Se non avviene l'impostazione dei parametri nominali, può essere più semplice sostituire il manometro con uno nuovo, visto il basso costo del dispositivo.

PERSONALE

4.1. La composizione del personale degli Stati membri è presentata in

Passaporto della SM.

4.2. Viene fornita la struttura organizzativa dello Stato membro

nel regolamento sul servizio metrologico.

4.3. Responsabilità del personale per

La garanzia della qualità della calibrazione è definita nelle descrizioni dei lavori.

4.4. I dipendenti MS sono certificati

secondo le modalità stabilite dal RD 34.11.112-96.

4.5. Il capo della SM organizza lo studio e

l'uso dell'esperienza straniera e nazionale da parte dei dipendenti degli Stati membri nel fornire

qualità della calibrazione, stabilisce scadenze e procedure per il controllo interno

efficienza del sistema qualità di calibrazione.

3.1. Requisiti per l'organizzazione del lavoro di calibrazione

3.1.1. Servizio metrologico per l'organizzazione e lo svolgimento della calibrazione

le opere dovrebbero avere:

significa

calibrazione;

documentazione

per la calibrazione;

personale;

locali.

3.1.2. Vengono presentati i mezzi di calibrazione

i seguenti requisiti.

metrologico

il servizio deve disporre di mezzi di taratura che soddisfino i requisiti normativi

documenti di taratura e relativi ambiti di accreditamento.

Fondi

le tarature devono essere mantenute in condizioni che ne garantiscano la sicurezza e

protezione dai danni.

Bisogno

servizi metrologici (laboratori di taratura) negli strumenti di taratura

determinato secondo MI 2314-94.

3.1.3. Alla documentazione di calibrazione

si applicano i seguenti requisiti.

metrologico

Il servizio deve disporre di documentazione aggiornata tra cui:

posizione

sul servizio metrologico (laboratorio di taratura);

certificato

accreditamento per il diritto a svolgere lavori di taratura;

ufficiale

Istruzioni;

grafici

verifica dei mezzi di taratura;

grafici

taratura di strumenti di misura;

normativo e tecnico

documenti per la calibrazione (verifica, metodi, istruzioni, linee guida e

eccetera.);

tecnico

descrizione e istruzioni operative per strumenti di calibrazione e strumenti di misura;

il passaporto

su strumenti di misura e mezzi di taratura;

i documenti,

determinare la procedura per la registrazione e la memorizzazione delle informazioni e dei risultati della calibrazione

(protocolli, registri di lavoro, rapporti, ecc.);

i documenti

sulla formazione e la certificazione di specialisti che effettuano la calibrazione dei mezzi

misurazioni (diplomi, certificati, certificati, certificati);

atti

sullo stato degli impianti di produzione.

metrologico

il servizio deve disporre di un sistema di garanzia della qualità adeguato al suo

attività nel campo della taratura e dell'ambito del lavoro svolto. Il modulo

La "Guida alla qualità" è riportata in appendice.

3.1.4. Al personale dei laboratori di taratura

si applicano i seguenti requisiti.

Specialisti

il servizio metrologico deve avere formazione ed esperienza professionale

taratura degli strumenti di misura nell'ambito di accreditamento dichiarato.

Per

ogni specialista dovrebbe stabilire le funzioni, i doveri, i diritti e

responsabilità, requisiti per l'istruzione, le conoscenze tecniche e l'esperienza lavorativa,

che dovrebbe essere incluso nella descrizione del lavoro.

Specialista,

chi esegue la taratura degli strumenti di misura deve essere certificato nel modo

installato nel settore energetico.

Addestramento

e la certificazione del personale dovrebbe essere effettuata in conformità con i requisiti del RD

34.11.112-96.

3.1.5. Nei locali dei laboratori di taratura

si applicano i seguenti requisiti.

Locali

deve corrispondere alla zona di produzione, allo stato e fornito

in essi, i requisiti dei documenti normativi e tecnici applicabili in materia

calibrazione, norme e regole sanitarie, requisiti di sicurezza sul lavoro e

protezione ambientale.

Bisogno

servizi metrologici (laboratori di calibrazione) nelle aree di produzione

determinato secondo MI 670-84.

In

Quando si posiziona l'attrezzatura di calibrazione, si raccomanda di rispettare i seguenti standard:

larghezza del passaggio - non inferiore a 1,5 m; larghezza dello spazio libero intorno all'individuo

installazioni di calibrazione (set di strumenti di verifica) o loro stazionari

elementi - almeno 1 m; distanza da armadi e tavoli con strumenti di misura

o calibrazione agli impianti di riscaldamento - non inferiore a 0,2 m; la distanza tra

tavoli di lavoro, se un calibratore lavora al tavolo - non inferiore a 0,8 m, e

se due - almeno 1,5 m.

Coefficiente

la luce naturale sulla superficie del tavolo del calibratore è consentita

entro 1.00 - 1.50. L'illuminazione a livello di lavoro non dovrebbe esserlo

meno di 300 lux.

Operazioni

associati all'uso di sostanze aggressive, tossiche o esplosive o con

preparazione degli strumenti di misura per la taratura (riconservazione, pulizia, ecc.) e

accompagnata da inquinamento atmosferico o fumi infiammabili, si consiglia

prodotto in locali isolati separati.

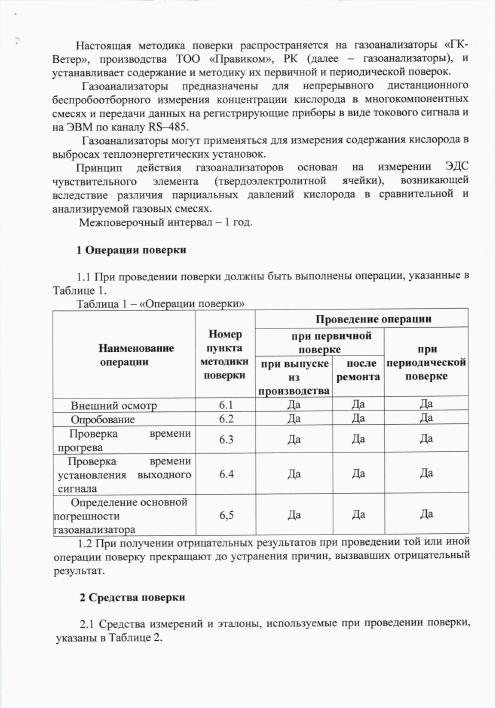

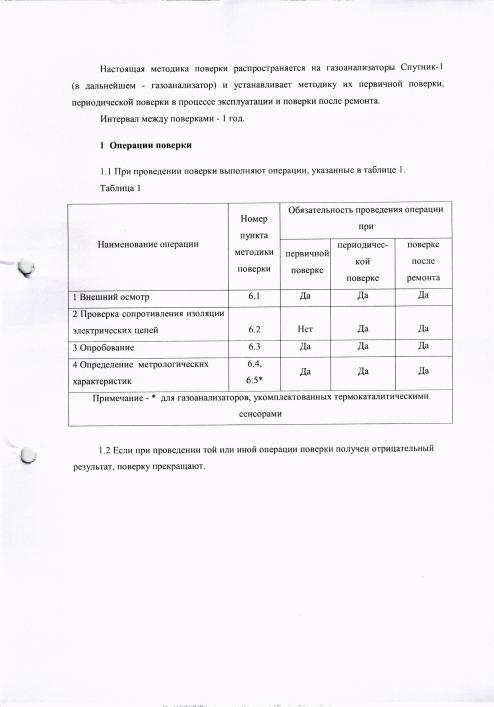

Qual è l'essenza del metodo di lavoro di verifica?

La procedura di verifica è un documento con operazioni dettagliate per confermare l'idoneità dell'analizzatore di gas. Per diverse marche e modelli, l'approccio è diverso.

Estratto dalla metodologia per analizzatori di gas modelli 1800, 1900, 2200, 5100, 5200 di Servomex Group Limited: il primo punto sono le operazioni di verifica

Il documento di solito include 7 punti:

- operazioni di verifica. Stiamo parlando dei principali indicatori, compresi gli errori.

- Fondi. Questi includono strumenti e miscele di gas per il test e la determinazione delle caratteristiche metrologiche.

- Requisiti di sicurezza.

- Condizioni per la detenzione.

- Addestramento.

- Presa.

- Formulazione dei risultati delle prove. In questa fase il verificatore redige un protocollo ed emette un documento-certificato.

La verifica stessa inizia con il fatto che una bombola con un gas di calibrazione è collegata alla valvola di controllo. Quindi un rotametro viene portato all'uscita.Quest'ultimo è collegato con un adattatore per il lavoro di verifica. La miscela viene quindi lasciata entrare nell'analizzatore di gas e quando il dispositivo fornisce letture, queste vengono fissate.

Lo specialista calcolerà l'errore e determinerà il tempo impiegato per stabilire le letture. Il verificatore confronterà gli indicatori con gli standard ed emetterà i risultati.

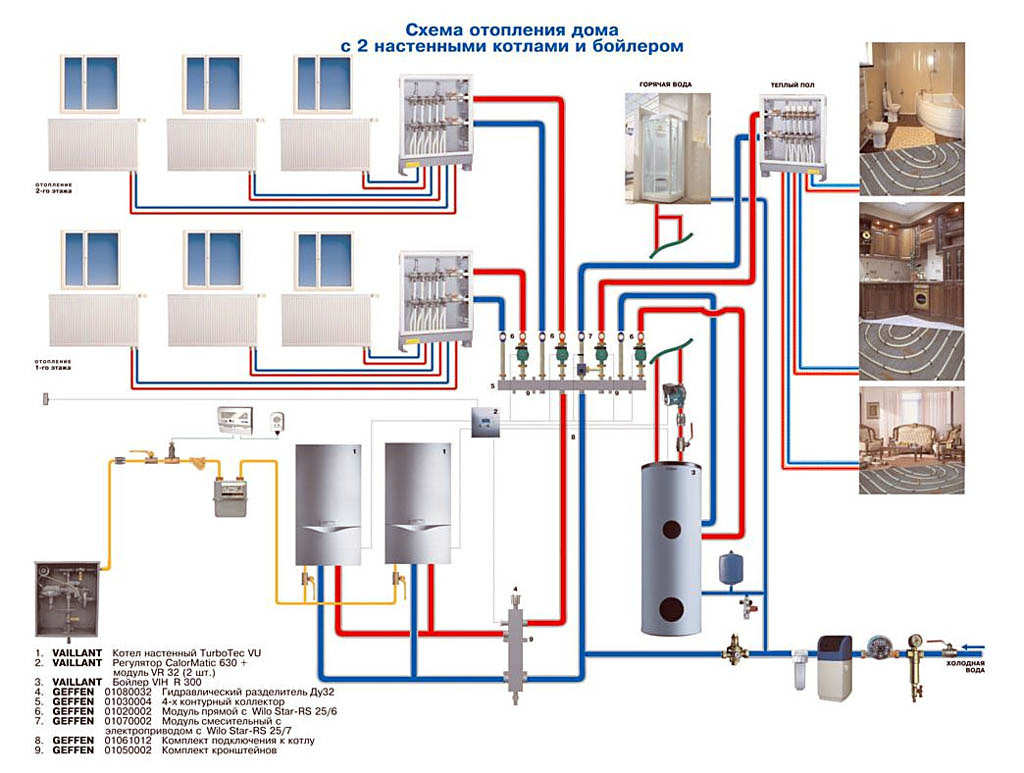

Requisiti per la progettazione, l'installazione (installazione), l'adeguamento dei dispositivi per il monitoraggio del contenuto di CO nei locali caldaie:

• Nei locali caldaie con presenza costante di personale di servizio, i sensori dei dispositivi di controllo sono installati a una distanza di 150-180 cm dal pavimento o dalla piattaforma di lavoro, dove è probabile e lunga la permanenza dell'operatore durante il turno di lavoro. Questo è un posto al tavolo di lavoro nella zona di respirazione nella parte anteriore della caldaia.

• Nei locali caldaie completamente automatizzati, sottoposti a manutenzione periodica, i sensori dei dispositivi di controllo sono installati all'ingresso del locale e l'allarme del dispositivo di controllo viene visualizzato sulla postazione dell'operatore.

• Quando si installano dispositivi (dispositivi di segnalazione/analizzatori di gas) in locali caldaie con piani non continui, ogni piano deve essere considerato come un locale indipendente.

• Per ogni 200 m2 di locale caldaia, deve essere installato 1 sensore al dispositivo di controllo, ma non meno di 1 sensore per ogni locale.

• I sensori dei dispositivi di controllo (allarmi/analizzatori di gas) devono essere installati a una distanza non inferiore a 2 m dai punti di alimentazione dell'aria di alimentazione e dagli sfiati aperti. Quando si installano i sensori, è necessario tenere conto dei requisiti delle istruzioni di installazione del produttore, che dovrebbero escludere al massimo un effetto negativo sull'accuratezza della misurazione della concentrazione di CO dai flussi d'aria in movimento, dall'umidità relativa nel locale caldaia e dalla radiazione termica.

• I sensori dei dispositivi di controllo (dispositivi di segnalazione/analizzatori di gas) devono essere protetti dall'ingresso di umidità installando una visiera protettiva.

• In ambienti polverosi è necessario prevedere l'installazione di sensori con filtri antipolvere. La pulizia periodica dei filtri contaminati deve essere eseguita secondo le modalità prescritte dalle istruzioni di produzione.

• I progetti di caldaie di nuova costruzione dovrebbero prevedere l'installazione di dispositivi di controllo del CO nei locali caldaie.

• L'installazione di dispositivi di controllo (allarmi/analizzatori di gas) in caldaie in funzione e ricostruite deve essere eseguita dal proprietario di questa caldaia entro i termini concordati con l'autorità territoriale del Gosgortekhnadzor della Russia.

Sul mercato russo vengono presentati numerosi dispositivi nazionali ed esteri per il controllo di CO e CH4, che soddisfano in varia misura i requisiti di cui sopra.

Condizioni di lavoro

Prima di tutto, fornire sicurezza. Per la verifica, sono idonei solo i locali in cui è presente la ventilazione di mandata e di scarico. Dopo aver soddisfatto questo requisito, viene verificato il contenuto di sostanze nocive nell'area di lavoro dell'impresa e la norma è stata indicata in GOST 12.1.005.

Il proprietario dell'impresa è responsabile della sicurezza nella sala di verifica, per ogni tipo di gas esplosivo esiste una concentrazione consentita nell'aria

Il proprietario dell'impresa è responsabile della sicurezza nella sala di verifica, per ogni tipo di gas esplosivo esiste una concentrazione consentita nell'aria

I dipendenti sono protetti dalle scosse elettriche, in base a GOST 12.2.007.0 e altri requisiti delle norme di sicurezza. L'uso di miscele di gas in bombole è regolato dal PB 03-576-03, sono anche le Regole per la progettazione e il funzionamento sicuro dei recipienti a pressione.

Per effettuare la verifica, dovranno essere soddisfatti i seguenti requisiti e restrizioni:

- tensione 220 V;

- consumo di ASG a livello di 0,18-0,35 dm³/min;

- pressione atmosferica non inferiore a 84 kPa e non superiore a 106;

- umidità relativa dell'aria entro il 30-80%;

- temperatura ambiente da +15 a +25 °C.

La verifica viene eseguita solo da personale certificato in termini di strumenti di misura secondo PR 50.2.012-94. Prima di svolgere il proprio lavoro, devono leggere il manuale dell'analizzatore di gas e lavorare anche con gli strumenti.

Durante il processo, lo specialista manterrà un registro e inserirà i seguenti dati:

- Numero del documento;

- Data;

- il nome del proprietario dell'analizzatore di gas;

- numero del dispositivo verificato;

- letture dello strumento e parametri di errore.

Di conseguenza, il proprietario del misuratore riceverà un certificato firmato con il marchio "Buono", ma se la qualità del dispositivo non è fortunata, un avviso con la voce "Non buono".

I rappresentanti del Center for Standardization and Metrology interromperanno immediatamente la verifica se ricevono un risultato insoddisfacente in termini di variazione dell'indicazione, errore di base o assoluto o tempo di risposta all'allarme.

Il certificato di verifica deve confermare l'idoneità del prodotto, nonché certificare la conformità alla metodologia di un particolare analizzatore di gas, indicandone il nome e il numero di serie

L'attrezzatura per la contabilità del carburante prima della verifica deve avere un blocco informazioni, un caricabatterie e un passaporto. Lo stesso vale per l'atto dell'ultima verifica, se effettuata, nonché per le cassette sostituibili e le eventuali sonde remote.

Manutenzione del sistema di controllo del gas (allarmi gas)

La manutenzione del sistema di controllo dell'inquinamento da gas presso la società LLC Tekhnologii Kontrolya garantirà un funzionamento affidabile e sicuro della caldaia.Il personale addetto alla manutenzione del sistema di controllo dell'inquinamento da gas deve essere certificato secondo i requisiti della legge federale n. 116 del 22.06.2007 e PB 12-529-03 pag. 5.7.10, pag. 5.7.11, copie della certificazione i protocolli sono allegati al contratto di manutenzione. Lo scopo del lavoro sulla manutenzione del sistema di controllo del gas:

- verifica del funzionamento dei sensori del sistema di controllo dell'inquinamento gassoso mediante miscele di gas di controllo con predisposizione degli atti

Metodi per la verifica (calibrazione) degli strumenti di misura della pressione e del vuoto

41. GOST 8.053-73

GSI. Manometri, manometri e vacuometri, vacuometri, manometri, manometri di spinta e

tiranti con segnali di uscita pneumatici. metodo di verifica.

42. GOST 8.092-73

GSI. Manometri, vacuometri, manometri e vacuometri, manometri, manometri e

misuratori di spinta con uscita elettrica (corrente) unificata

segnali. Metodi e mezzi di verifica.

43. GOST 8.146-75

GSI. Manometri differenziali ad indicazione e autoregistrazione con integratori GSP.

metodo di verifica.

44. GOST 8.240-77

GSI. Trasduttori di misurazione della differenza di pressione GSP con unificato

segnali di uscita in corrente. Metodi e mezzi di verifica.

45. GOST 8.243-77

GSI. Trasduttori di misurazione della differenza di pressione GSP con unificato

parametri di uscita di mutua induttanza. Metodi e mezzi di verifica.

46. RD 50-213-80. Regole di misurazione del flusso

gas e liquidi mediante dispositivi di restringimento standard.

47. RD 50-411-83. Istruzioni metodiche.

Consumo di liquidi e gas. Tecnica di misurazione mediante speciale

dispositivi di restringimento.

48. MI 333-83. Convertitori

strumenti di misura "Zaffiro-22". Istruzioni metodiche per la verifica.

49. MI 1348-86 GSI. Manometri

trasduttori di pressione di indicazione e misurazione della deformazione GSP.

metodo di verifica.

50. MI 1997-89 GSI. Convertitori

misurare le pressioni. metodo di verifica.

51. MI 2102-90 GSI. Manometri e vacuometri

deformazione esemplare con scale condizionali. Tecnica di laurea.

52. MI 2145-91 GSI. Manometri e vacuometri

deformazione esemplare con scale condizionali. metodo di verifica.

53. MI 2124-90 GSI. Manometri, vacuometri,

manometri e vacuometri, manometri, manometri, manometri di spinta che mostrano e

autoregistrazione. metodo di verifica.

54. MI 2189-92 GSI. Convertitori di differenze

pressione. metodo di verifica.

55. MI 2203-92 GSI. Metodi di verifica

mezzi per misurare la pressione.

56 MI 2204-92 GSI. Consumo, massa e volume

gas naturale. Tecnica di misura con dispositivi di restringimento.

57. Istruzione 7-63. Istruzioni per il controllo dei contatori di tiraggio,

micromanometri e manometri differenziali.