- Contenuto:

- Requisiti obbligatori per le navi soggette a ispezione

- 3.3 Ispezione delle superfici esterne ed interne dei cilindri

- La frequenza di calibrazione dei manometri

- Prova del sistema antincendio

- Periodo di funzionamento consentito

- Esame tecnico - cilindro

- Inadatto per un ulteriore utilizzo

- Casi in cui è vietato l'uso di un manometro.

- Design e tipi

- PRESSIONE DEL CILINDRO

- VERIFICA CILINDRO

- PREZZO DI RILIEVO E CERTIFICAZIONE DEI BOMBOLE

- Riparazione della valvola della bombola del gas

- Taratura dei manometri: termini, metodologia, regole

- Taratura dei manometri: regole

- Termini di verifica dei manometri

- Devo calibrare i calibri?

- Controllo allarmi gas a Sebastopoli

- Conclusioni e video utili sull'argomento

Contenuto:

I manometri sono strumenti utilizzati per misurare la sovrappressione di un gas. Nel caso del trattamento alla fiamma di superfici metalliche, questo dispositivo è indispensabile, poiché solo con il suo aiuto è possibile ottenere informazioni sul tipo di pressione del gas mantenuta nella bombola.

L'utilizzo di manometri è necessario per mantenere la pressione ideale nell'impianto, pertanto i riduttori di gas sono dotati di manometri.Poiché il manometro per un riduttore di gas è necessario per misurare pressioni elevate, non ha il solito tipo di elemento sensibile. Questo è un tubo di rame, la cui particolarità è che non solo ha una sezione trasversale molto più stretta, ma ha anche un gran numero di spire, attorno all'asse del quale il tubo si muove quando viene applicata pressione al cambio stesso. Oltre alla funzione di conversione, il tubo di rame svolge la funzione di ammortizzatore, e quindi è la parte principale del manometro.

Sotto la pressione del gas, il tubo si raddrizza, quindi, maggiore è la pressione del gas, più il tubo si raddrizza. Il tubo stesso è collegato alla freccia, che consente di trasferire il movimento del tubo alla freccia. La freccia stessa mostra il valore effettivo della pressione.

Poiché i manometri sono progettati per una certa pressione, ogni manometro ha una linea rossa che corrisponde alla pressione massima consentita. È severamente vietato caricare manometri con pressione eccedente il loro limite superiore di misura.

I manometri a molla sono installati su riduttori di ossigeno e acetilene. Il manometro per il riduttore di gas è collegato alle camere di alta pressione di lavoro con una chiave inglese, per sigillare il collegamento vengono utilizzate guarnizioni in fibra e pelle.

Requisiti obbligatori per le navi soggette a ispezione

I requisiti tecnici per le navi, che vengono presentati per la prossima indagine, sono stabiliti dalle linee guida pertinenti. In termini di bombole di propano-butano, tale documento è RD 03112194-1094-03 e in termini di apparecchiature a metano - RD 03112194-1095-03. Entrambi i documenti sono stati approvati dal Ministero dei Trasporti della Federazione Russa nel 2002.

Prima di presentare a tempo debito un cilindro di automobile a un punto di ispezione specializzato, è necessario eseguire un'ispezione indipendente e assicurarsi che soddisfi i requisiti dei documenti normativi:

- la data di scadenza non è scaduta;

- all'esterno del cilindro viene pulito da olio e altri contaminanti;

- il tipo di nave e il suo design sono conformi ai requisiti normativi;

- il cilindro dell'automobile è dotato di riempimento standardizzato, materiale di consumo e altri accessori previsti dal progetto; il tee ha i tappi necessari;

- le bombole non contengono residui di gas;

- tutte le valvole sono chiuse.

RD 03112194-1094-03 e RD 03112194-1095-03 consentono la presenza di parti e raccordi per cilindri di vario design, ma solo nei limiti delle modifiche apportate dal produttore durante il periodo di produzione di un determinato prodotto.

Le navi devono essere svuotate dai residui di carburante per motori a gas in siti appositamente attrezzati. Le regole non consentono la presenza di sovrapressione del gas nelle bombole. In caso di sovrapressione, la bombola non può essere esaminata e viene restituita incondizionatamente al suo proprietario.

La base del rifiuto di effettuare il sopralluogo è la presenza di crepe, ammaccature, gusci di vario genere, graffi sulla generatrice esterna dello scafo, eccedenti il 10% dello spessore della parete strutturale. Inoltre, le bombole con dati del passaporto completi o parziali mancanti non sono soggette a test, il periodo di certificazione designato è scaduto, la durata di conservazione standard è scaduta.

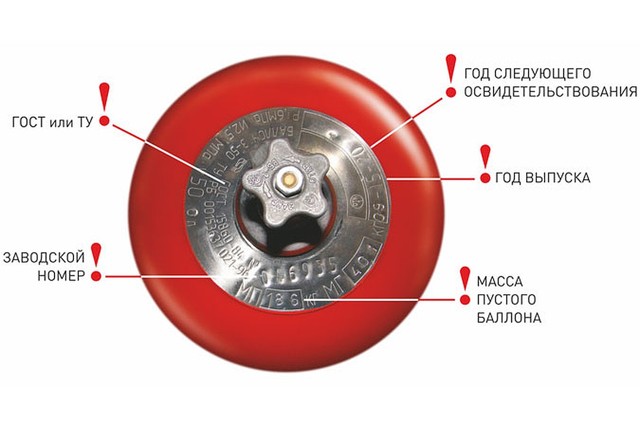

L'esame delle bombole è accompagnato dalla marcatura nel rispetto delle regole che disciplinano le regole per l'applicazione delle etichette.Il marchio del punto che ha effettuato il controllo, la data del condotto e la data prevista per il prossimo rilievo vengono applicati alla targa di marcatura del produttore con il metodo della goffratura. Il francobollo è apposto su una riga in numeri arabi, la cui altezza non deve essere inferiore a 8 mm. Il tempo fissato per il prossimo sopralluogo può essere duplicato da un'iscrizione bianca sulla generatrice esterna del cilindro, precedentemente dipinta con smalto rosso. Inoltre, sulla generatrice esterna del cilindro devono essere applicate etichette di avvertenza bianche.

3.3 Ispezione delle superfici esterne ed interne dei cilindri

3.3.1 Ispezione esterna ed interna

le superfici vengono eseguite al fine di identificare i difetti che riducono la resistenza dei cilindri,

e identificare le deviazioni dai requisiti della sicurezza industriale

03-576 e GOST

949.

3.3.2 L'ispezione è soggetta al 100% dell'esterno e dell'interno

superfici, filettatura del collo del cilindro.

3.3.3 Durante l'ispezione della superficie esterna

il palloncino usa lenti di ingrandimento fino a 20x. Per il dimensionamento

dei difetti rilevati utilizzare strumenti di misura universali -

pinze secondo GOST 166, pinze secondo

GOST 162 e altri.

L'errore di misurazione non deve essere superiore a 0,1 mm.

L'ispezione viene eseguita in conformità con i requisiti di RD 03-606.

3.3.4 Quando si ispeziona la superficie interna, utilizzare

illuminazione con una lampada elettrica con una tensione non superiore a 12 V, in cui è inserita

palloncino o endoscopio.

3.3.5 Un contenitore, sulla cui superficie

crepe rivelate, cattività, conchiglie, dovrebbero essere scartate.

Un cilindro, sulla cui superficie ammaccature, rischi,

danni da corrosione e altri difetti con una profondità superiore al 10% del valore nominale

spessore della parete, dovrebbe essere scartato.

Valori di spessore nominale delle pareti a seconda del tipo

i cilindri corrispondono alla tabella 1 GOST

949 e sono riportati in tabella.

Cilindro, il cui filo del collo presenta strappi, scheggiature

o usura, dovrebbe essere scartato.

L'usura del filo della gola è controllata da calibri secondo GOST

24998.

È consentito riparare la filettatura del collo del cilindro secondo

tecnologia sviluppata da OJSC RosNITI.

3.3.6 Sulla parte sferica superiore del cilindro deve essere

dati del passaporto timbrati e chiaramente visibili specificati in.

Su bombole con capacità fino a 5 litri o con uno spessore della parete inferiore a 5

mm i dati del passaporto possono essere stampigliati su una piastra saldata al cilindro, oppure

applicato con vernice.

Una bombola che non ha almeno uno dei passaporti

i dati dovrebbero essere eliminati.

| Capacità | Diametro | Spessore della parete dei cilindri, mm, non inferiore a | ||||

| cilindro, l | cilindro, parti, mm | acciaio al carbonio | acciaio legato | |||

| pressione, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 All'aperto

la superficie del cilindro deve essere verniciata secondo la Tabella 17 PB

03-576 (Appendice Tabella A.1).

3.3.8 Durante l'ispezione del cilindro, la manutenzione e

affidabilità di fissaggio dell'anello del collo e della scarpa.

3.3.9 Cilindro con anello difettoso o allentato inserito

il collo è consentito per ulteriori indagini dopo il fissaggio

anelli o sostituzioni.

Gli anelli deboli o nuovi sono fissati

calafataggio a mano o espandendo la superficie terminale del collo con anulare

punzonare su una pressa con una forza da 500 a 600 kN secondo le istruzioni approvate

il capo dell'organizzazione che conduce l'indagine. Profondità della rientranza

perforare il metallo del collo del cilindro da 1 a 2 mm.

Uno schizzo dell'anello del collo è mostrato nella Figura B.1 dell'applicazione.

3.3.10 Cilindro con ugello obliquo o debole

una scarpa o una scarpa difettosa è consentita per ulteriori indagini

dopo aver cambiato la scarpa secondo le istruzioni approvate dal gestore

organizzazione che effettua l'audit.

Il pattino difettoso viene rimosso dal cilindro sulla pressa o abbattuto

manualmente.

L'ugello per scarpe viene prodotto su una pressa orizzontale con una forza di

Da 800 a 1000 kN. Il grezzo della scarpa viene preriscaldato a una temperatura di

Da 900 a 1000 °C.

Il grezzo della scarpa viene tagliato da cilindri o tubi difettosi

con un diametro di 219 mm con uno spessore della parete compreso tra 5,2 e 8,9 mm secondo GOST 8732.

La lunghezza del pezzo è 125 + 5 mm.

La scarpa deve essere ben fissata al cilindro con uno spazio vuoto in mezzo

il piano di appoggio della scarpa e del fondo del cilindro non sia inferiore a 10 mm. Alla fine del supporto

la superficie della scarpa dovrebbe essere formata in un quadrato.

È consentito inclinare il piano di supporto della scarpa rispetto a

la normale alla generatrice del corpo del cilindro non supera i 7 mm sulla larghezza del pattino.

(Edizione modificata, Rev. n. 1).

3.3.11 Riparare la scarpa o l'anello del collo

consentito solo dopo aver sfiatato il gas, smontato la valvola e la relativa

degasaggio della bottiglia.

3.3.12 Cilindro con anello o ganascia non riparati

non è consentito un ulteriore esame e se è impossibile riparare

deve essere abbattuto.

La frequenza di calibrazione dei manometri

Un manometro è un dispositivo che misura la pressione in un apparato, un serbatoio o una conduttura. Ci sono diversi tipi:

- spirale;

- membrana.

Gli indicatori a spirale sono costituiti da una spirale metallica collegata da un elemento di trasmissione collegato all'indicatore sul quadrante.Maggiore è la pressione, più la spirale si svolge e trascina la freccia con sé. Cosa si riflette nell'aumento degli indicatori di pressione sulla scala del dispositivo.

Il manometro a membrana fornisce letture bloccando una piastra piatta collegata all'elemento trasmettitore. Quando viene applicata la pressione, la membrana si flette e l'elemento di trasmissione preme sulla lancetta del quadrante. Quindi c'è un aumento degli indicatori di pressione.

Verificare la rispondenza dei parametri di precisione del misuratore dichiarati dal costruttore, e controllare la funzionalità metrologica del dispositivo, senza la quale è impossibile utilizzare il manometro nelle zone rientranti nel GROEI (regolamento statale per garantire l'uniformità di misurazioni), nonché per garantire che il dispositivo serva il periodo specificato e il funzionamento sia sicuro, è necessario eseguire periodicamente la verifica del manometro. Le regole stabilite dallo stato stabiliscono che, a seconda delle caratteristiche tecniche del dispositivo e delle istruzioni del produttore, il periodo di riconciliazione va da 12 mesi a 5 anni.

L'ispezione regolare del dispositivo dopo un anno era considerata la più comune, ma ora i produttori stanno migliorando le caratteristiche dell'attrezzatura, sempre più spesso ci sono dispositivi con un periodo di verifica di 2 anni. Vale la pena ricordare se il manometro deve essere ispezionato e verificato dopo un certo periodo dalla data di produzione, e non dal momento della sua messa in funzione.

La durata del manometro è impostata dai produttori, in media sono 8-10 anni. È necessario tenere un registro dei controlli del manometro per controllare il dispositivo in tempo.

Prova del sistema antincendio

Il programma e la metodologia per testare l'estinzione degli incendi a gas sono regolati dai seguenti documenti normativi:

Il programma e la metodologia per testare l'estinzione degli incendi a gas sono regolati dai seguenti documenti normativi:

- GOST R 50969-96;

- GOST R 51057-200;

- GOST R 53281-2009.

Durante il test, viene verificato quanto segue:

- Il volume del gas e il grado di riempimento della bombola;

- La durata della fornitura della miscela antincendio a gas;

- Il resto della miscela nel contenitore;

- L'efficacia dell'eliminazione della fonte di accensione;

- Forza e completezza di tutti gli elementi dell'impianto dopo l'avviamento e le relative vibrazioni, prontezza della struttura per la ricarica;

- Componente informativo:

- Velocità di richiamo del dispositivo di ricezione e controllo;

- Formazione di un avviso alla console centrale di sicurezza e decodifica del suo contenuto informativo;

- Tempestività di invio di tutti i comandi sui loop.

L'elemento soggetto ai maggiori carichi dinamici durante il collaudo è la tubazione. La sua forza e affidabilità sono sempre più richieste.

Il collaudo di tubi e raccordi viene effettuato secondo le seguenti normative:

- Ispezione visiva di tutte le parti esterne della condotta;

- Tutti gli ugelli spruzzatori (tranne l'ultimo) sono coperti con tappi.

- Bloccare l'accesso ai cilindri o al collettore di distribuzione.

- Riempire il sistema con acqua attraverso l'ultimo ugello e attutirlo;

La pressione di prova dei sistemi antincendio a gas è 1,25 della pressione di esercizio, tuttavia, la pressione viene iniettata nel sistema in fasi:

- 0,05 MPa;

- 0,5 dal lavoratore;

- Pressione di esercizio ;

- 1,25 della pressione di esercizio;

- Tra i periodi di salita, viene effettuata un'esposizione di 1-3 minuti. in questo momento, utilizzando un manometro, si determina se è iniziata una perdita;

- Alla massima pressione, il sistema viene mantenuto per 5 minuti.

- Dopo la fine del lavoro di prova, il liquido viene scaricato e le tubazioni vengono soffiate intensamente con aria compressa.

Periodo di funzionamento consentito

In conformità con FNP ORPD, la durata è impostata dal produttore.Secondo il punto 485 del regolamento, se la documentazione tecnica del fabbricante non contiene dati sulla vita utile della bombola, la vita utile è fissata a 20 anni.

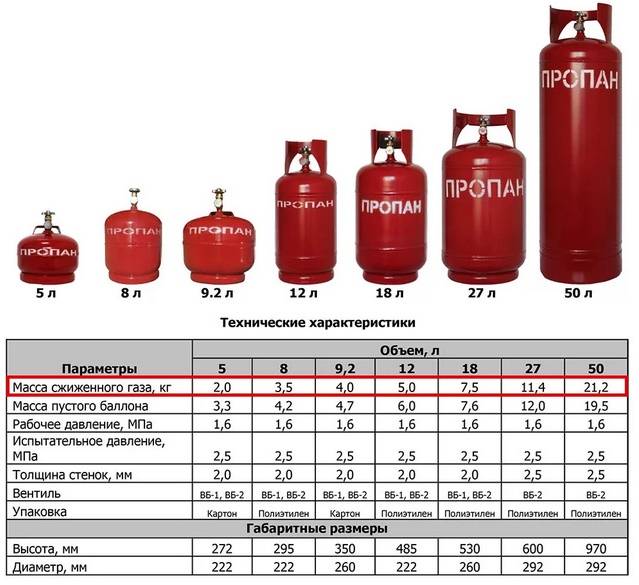

La maggiore richiesta è per i contenitori fabbricati secondo GOST 949-73 “Cilindri in acciaio di piccolo e medio volume per gas a P (p) <= 19,6 MPa (200 kgf / cmq). Specifiche (con emendamenti n. 1-5)". Secondo la clausola 6.2. periodo di utilizzo della garanzia - 24 mesi dalla data di messa in servizio.

Dispositivi fabbricati secondo GOST 15860-84 “Cilindri in acciaio saldato per gas di idrocarburi liquefatti per pressioni fino a 1,6 MPa. Specifiche (con emendamenti n. 1, 2) "secondo la clausola 9.2, hanno un periodo di utilizzo della garanzia - 2 anni e 5 mesi dalla data di vendita attraverso la rete di distribuzione e per dispositivi non commerciali - dalla data di ricezione dall'utente.

In conformità con i metodi di diagnostica tecnica MTO 14-3R-004-2005 e MTO 14-3R-001-2002 sviluppati per dispositivi fabbricati secondo GOST 15860-84 e GOST 949-73, rispettivamente, la durata non deve superare 40 anni, soggetti a condizioni per l'esame una volta ogni 5 anni, dopodiché i dispositivi vengono respinti.

È vietato utilizzare cilindri prodotti secondo quanto sopra GOST prima del 02/01/2014, la cui durata è di oltre 40 anni.

Secondo il paragrafo 22 del regolamento tecnico dell'Unione doganale "Sulla sicurezza delle apparecchiature che funzionano a pressione eccessiva", le bombole prodotte dopo il 01/02/2014 vengono azionate secondo la vita utile stimata specificata dal produttore nel passaporto del dispositivo.

Maggiori informazioni sulla durata e sulle condizioni di conservazione di una bombola di gas in questo materiale.

Risolviamo problemi legali di qualsiasi complessità.#Resta a casa e lascia la tua domanda al nostro avvocato in chat. È più sicuro così.

Fai una domanda

Esame tecnico - cilindro

Certificazione tecnica delle bombole include l'ispezione superfici interne ed esterne dei cilindri; verifica della massa e della portata; prova idraulica.

Certificazione tecnica delle bombole, ad eccezione di quelli di seguito illustrati, viene effettuato almeno ogni 5 anni anche presso le imprese di rifornimento o le stazioni di servizio. Contemporaneamente si esaminano le superfici interne ed esterne, si effettua una prova idraulica e si controllano la massa e la portata del cilindro. Le bombole di acetilene sono soggette a ispezione esterna, test pneumatico e test di massa porosa.

Certificazione tecnica delle bombole effettuato in conformità con le Regole per la progettazione e il funzionamento sicuro dei recipienti a pressione e paragrafi.

Certificazione tecnica delle bombole viene effettuato in conformità con le Regole per la progettazione e il funzionamento sicuro dei recipienti a pressione dell'URSS Gosgortekhnadzor e IV-B - 165 - IV-B - 172 di queste Regole.

Certificazione tecnica delle bombole, come accennato in precedenza, viene prodotto una volta ogni 5 anni presso una stazione di distribuzione del gas o un punto speciale.

Certificazione tecnica delle bombole è effettuato in conformità con le Regole per la progettazione e il funzionamento sicuro dei recipienti a pressione.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri sono inseriti nel certificato delle bombole. I timbri sui cilindri in questo caso non vengono messi.

risultati esame tecnico dei cilindri con capacità superiore a UN n sono iscritti nel certificato delle bombole.Il timbro sui cilindri in questo caso non viene apposto.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri sono inseriti nel passaporto delle bombole. Il timbro sui cilindri in questo caso non viene apposto.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri sono inseriti nei certificati delle bombole. I timbri sui cilindri in questo caso non vengono messi.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri vengono inseriti nel passaporto delle bombole, in questo caso non appongono il timbro sulle bombole.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri sono inseriti nel passaporto delle bombole. Il timbro sui cilindri in questo caso non viene apposto.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri sono inseriti nel certificato delle bombole. I timbri sui cilindri in questo caso non vengono messi.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri sono inseriti nel passaporto delle bombole. Il timbro sui cilindri in questo caso non viene apposto.

risultati esame tecnico dei cilindri con una capacità superiore a 100 litri sono inseriti nel certificato delle bombole. I timbri sui cilindri in questo caso non vengono messi.

Inadatto per un ulteriore utilizzo

Perché le bombole che hanno superato la durata di servizio standard, ma hanno superato l'esame tecnico, non dovrebbero essere accettate per il rifornimento?

Secondo il paragrafo 485 del Regolamento..., anche le navi a gas che hanno superato con successo la prova tecnica e hanno scontato il periodo di regolamentazione non sono idonee per un ulteriore utilizzo.

Lo stesso comma prevede che qualora si riscontrino casi di ricertificazione con esito positivo dopo novembre 2014,contenitori la cui vita di servizio è scaduta, questi risultati dovrebbero essere cancellati, poiché secondo le nuove Regole. è vietato l'esame delle bombole oltre la loro vita utile.

Un materiale che ha esaurito la sua risorsa di forza è in grado di collassare in qualsiasi momento.

Tutte queste misure e normative più stringenti sono volte a migliorare la sicurezza del funzionamento dei contenitori di gas in cui il contenuto è sotto pressione.

Ciò è dovuto al maggiore utilizzo di cilindri fuori uso e, di conseguenza, al verificarsi di incidenti.

Resistere ai requisiti di queste Regole... significa mettere in pericolo non solo la propria salute e la propria vita, ma anche la vita di altre persone, il che non è solo irragionevole, ma anche criminale.

Quali requisiti devono soddisfare le bombole del gas, come utilizzarle correttamente, cos'è un esame e quale procedura vengono eseguite in una stazione di rifornimento di gas? A proposito nel video:

Non hai trovato risposta alla tua domanda? Scopri come risolvere il tuo problema particolare - chiama subito:

Per lo stoccaggio e il trasporto di gas compressi e liquefatti vengono utilizzati contenitori in metallo o materiali compositi. Queste navi sono progettate per il fatto che il gas verrà immagazzinato in esse a una certa pressione. Quindi, GOST 15860-84 determina che la pressione di esercizio in un serbatoio di propano non deve superare 1,6 MPa. Esistono anche contenitori progettati per una pressione maggiore di 5 MPa. Tutti i contenitori utilizzati per lo stoccaggio del gas devono essere testati e periodicamente ispezionati.

Controllo della bombola del gas

L'esame di una bombola del gas è un evento necessario prima di tutto per il suo proprietario.La certificazione può garantire che il cilindro sia sicuro da usare e possa essere utilizzato per lo scopo previsto, altrimenti non è consentito l'uso. Esiste un'unica procedura di rilevamento, durante la quale le superfici dei cilindri vengono ispezionate per rilevare danni alla superficie.

Eseguire un controllo di qualità della marcatura e della colorazione per la conformità ai requisiti di GOST, le condizioni della gru. Inoltre, in fase di certificazione, vengono eseguite le prove idrauliche dei serbatoi di stoccaggio del gas. I risultati dell'ispezione e dei test effettuati sono registrati nel passaporto che accompagna il prodotto durante tutto il suo funzionamento.

Senza l'attuazione di tali misure, il rifornimento e il funzionamento di contenitori per lo stoccaggio e il trasporto di gas sono inaccettabili. L'ispezione delle bombole e l'emissione di una conclusione su di esse possono essere effettuate solo da un'organizzazione che disponga di tutti i permessi e poteri necessari dalle autorità di vigilanza statali competenti.

Le navi per lo stoccaggio dei gas devono essere certificate una volta ogni pochi anni. La durata dipende da diversi parametri: dal materiale, ad esempio, se i cilindri sono realizzati in acciaio legato o al carbonio, è sufficiente che seguano questa procedura una volta ogni cinque anni. Le bombole installate sulle auto come parte del GPL devono essere certificate in tre o cinque anni.

Le bombole, che funzionano in condizioni stazionarie e sono destinate allo stoccaggio di gas inerti, vengono sottoposte agli esami necessari una volta ogni dieci anni.

I periodi di ispezione designati devono essere rigorosamente rispettati. Si tratta di sicurezza.Se i contenitori sono destinati allo stoccaggio e al trasporto di propano, acetilene o altri gas esplosivi, qualsiasi difetto sulla superficie esterna della bombola può portare a conseguenze irreparabili.

Non appena sorgono dubbi sulle prestazioni di un serbatoio di stoccaggio del gas, è necessario ritirarlo dalla circolazione e acquistarne o noleggiarne uno nuovo.

Casi in cui è vietato l'uso di un manometro.

Se non ci sono sigilli o marchi nel manometro, il periodo di calibrazione è scaduto o l'indicatore dell'ingranaggio non torna al segno iniziale, di oltre la metà dell'errore consentito all'accensione, è vietato utilizzare tale pressione misura.

Inoltre, non è consentito utilizzare uno strumento in cui il vetro sia rotto o presenti altri danni che potrebbero pregiudicare la corretta lettura.

In conclusione, notiamo che un manometro funzionante può servire come garanzia della sicurezza del lavoro con le apparecchiature di saldatura a gas.

I dispositivi e gli strumenti di misurazione richiedono il controllo mediante metri metrici. I manometri che analizzano la pressione di liquidi e gas sono installati su caldaie per riscaldamento, bombole di gas e utilizzati su unità di produzione. Per ottenere le letture corrette del dispositivo e per proteggere i dipendenti dell'impresa, è necessario eseguire la calibrazione periodica dei manometri.

Design e tipi

Il propano (CH3)2CH2 è un gas naturale ad alto potere calorifico: a 25°C il suo potere calorifico supera i 120 kcal/kg

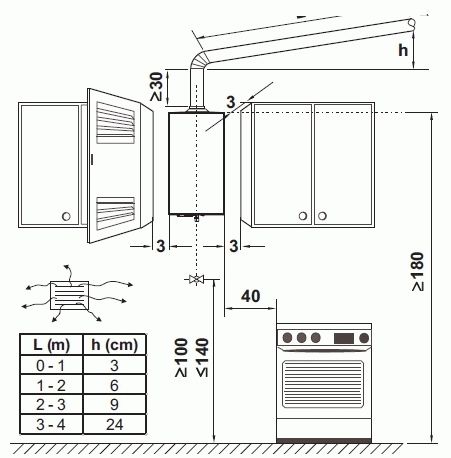

Allo stesso tempo, dovrebbe essere usato con particolari precauzioni, poiché il propano è inodore, ma anche alla sua concentrazione nell'aria di solo il 2,1% è esplosivo

È particolarmente importante che, essendo più leggero dell'aria (la densità del propano è di soli 0,5 g / cm 3), il propano aumenti e quindi, anche a concentrazioni relativamente basse, sia un pericolo per il benessere umano

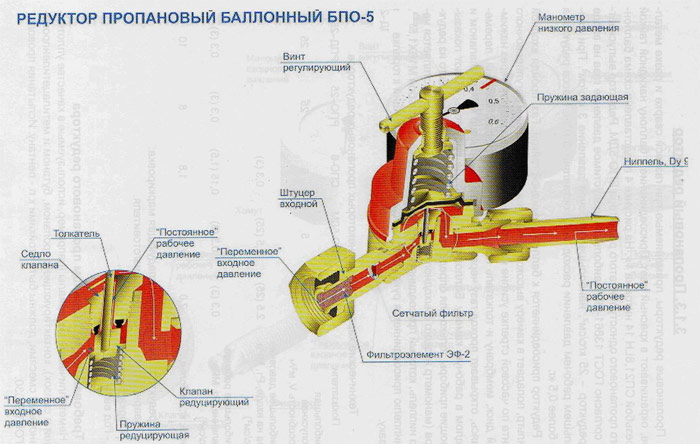

Un riduttore di propano deve svolgere due funzioni: fornire un livello di pressione rigorosamente definito quando qualsiasi dispositivo è collegato ad esso e garantire la stabilità di tali valori di pressione durante l'ulteriore operazione. Molto spesso, come tali dispositivi vengono utilizzate saldatrici a gas, riscaldatori a gas, pistole termiche e altri tipi di apparecchiature di riscaldamento. Questo gas viene utilizzato anche per la bombola di propano di un'auto alimentata a carburante liquefatto.

Esistono due tipi di riduttori di propano: una e due camere. Questi ultimi sono usati meno frequentemente, poiché sono più complessi nella loro progettazione, e la loro capacità distintiva - di ridurre costantemente la pressione del gas in due camere - viene utilizzata in pratica solo con requisiti aumentati per il livello consentito di perdite di carico. Sono considerati modelli comuni di riduttori BPO 5-3, BPO5-4, SPO-6, ecc.. La seconda cifra del simbolo indica la pressione nominale, MPa, alla quale interviene il dispositivo di sicurezza.

Strutturalmente, un riduttore di propano monocamerale del tipo BPO-5 (Balloon propano monocamerale) è costituito dai seguenti componenti e parti:

- Corpo.

- spintore.

- Sede della valvola.

- Ridurre la primavera.

- membrane.

- Valvola di riduzione.

- Capezzolo di collegamento.

- Raccordo di ingresso.

- impostazione della primavera.

- filtro a rete.

- manometro.

- Vite di regolazione.

Le principali caratteristiche tecniche dei riduttori di propano sono:

- Portata massima in termini di volume di gas per unità di tempo, kg / h (contrassegnato da un numero situato subito dopo l'abbreviazione della lettera; ad esempio, un riduttore di propano del tipo BPO-5 è progettato per far passare non più di 5 kg di propano all'ora);

- Massima pressione del gas in ingresso, MPa. A seconda delle dimensioni del dispositivo, può essere compreso tra 0,3 e 2,5 MPa;

- Massima pressione di uscita; nella maggior parte dei modelli, è 0,3 MPa e adattato allo stesso indicatore per un'unità che consuma gas.

Tutti i riduttori di propano fabbricati devono soddisfare pienamente i requisiti di GOST 13861.

PRESSIONE DEL CILINDRO

La crimpatura è il processo di verifica della resistenza e della tenuta di un cilindro HBO per automobili.

Come si effettua la verifica?

Le prove idrauliche (acqua) e pneumatiche (aria) vengono eseguite:

Idraulico: tutta l'aria viene rimossa dalla nave e riempita d'acqua;

Sotto pressione, viene eseguita una prova di tenuta, dopo di che la bombola viene scaricata (asciugatura);

Pneumatico: il recipiente viene immerso in un contenitore con acqua e testato con aria compressa o gas inerte (secondo PB 03-576-03, è consentito sostituire una procedura con un'altra).

L'essenza è la stessa: controllare la tenuta.

Dopo aver superato con successo la prova di pressione, la bombola dell'auto viene considerata idonea all'uso e trasferita per la verifica (certificazione e marchio).

VERIFICA CILINDRO

La verifica di una bombola del gas (propano e metano) serve come conferma della piena conformità della bombola del gas ai requisiti di sicurezza.

Dopo tutti i controlli della bombola, viene effettuata la sua certificazione: documentando il permesso di ammissione e ulteriore funzionamento della bombola nel sistema HBO.

Al cliente viene dato:

Attestato di esecuzione delle prove periodiche degli equipaggiamenti delle mongolfiere installate sul veicolo (Modulo 2B);

Segnare sul passaporto la data del successivo riesame del veicolo;

I documenti di verifica della bombola del gas dell'auto indicano che la nave è stata sottoposta a ispezione esterna e interna e prove idrauliche (pneumatiche) ed è stata ritenuta idonea per ulteriori lavori nel sistema HBO dell'auto.

I risultati della verifica della bombola, ovvero il certificato nel modulo 2B, devono essere portati con sé. Può essere richiesto per la presentazione in tre casi: su richiesta dell'ispettore di polizia stradale, durante la manutenzione del veicolo (TO) e la ricezione di una scheda diagnostica, nonché in alcune stazioni di servizio (che richiedono certificati di verifica della bombola durante il rifornimento).

PREZZO DI RILIEVO E CERTIFICAZIONE DEI BOMBOLE

Il costo dell'intervento dipende dalle condizioni della bombola HBO identificata in fase di certificazione (se necessita di pulizia da corrosione, adescamento, verniciatura, ecc.) e dalla necessità di interventi aggiuntivi (rimozione-installazione o fornita smontata e preparato, pulito dallo sporco).

Costo di esame, ricertificazione, prova a pressione e verifica di 1 bombola (senza smontaggio), inclusa l'esecuzione e il rilascio di documenti sulla sua verifica (2a, 2b):

Se il cilindro presenta corrosione (non più del 10% della superficie totale della nave), vengono eseguiti ulteriori lavori di verniciatura prima del test di pressione, secondo il listino prezzi:

| Pulizia + preparazione + primer + verniciatura + applicazione di iscrizione tecnica (restauro) | |

| 3 000 rubli | Bottiglia da 50l (diametro 300, L fino a 1000 mm) |

| 5 000 rubli | per diametro 360, L 1300 mm |

| 7 000 rubli | diametro 400 - 500, L 1000 mm |

Tempo di completamento - 2 giorni.

Come puoi vedere, i prezzi per tutte le procedure sono molto economici, data la portata del lavoro con le apparecchiature a gas. Questo è un piccolo prezzo da pagare per la sicurezza della bombola che porti in macchina.

Riparazione della valvola della bombola del gas

I principali malfunzionamenti delle valvole del gas

In effetti, il design della valvola del gas non è difficile e non c'è niente di speciale da rompere. Tuttavia, per una serie di motivi, può iniziare a far passare il gas o fallire completamente. Uno dei motivi dei suoi guasti è l'atteggiamento negligente del personale. Ad esempio, applicando una forza eccessiva durante l'apertura o la chiusura. Questo può strappare il filo o rompere lo stelo.

Inoltre, le particelle estranee che entrano nel regolatore possono impedire loro di chiudere completamente la valvola e ciò porterà inevitabilmente a perdite di gas. In ogni caso, al minimo sospetto di difetti nel corpo o nel meccanismo della valvola del gas, la bombola deve essere rimossa dal luogo di lavoro o dai locali di servizio e inviata in riparazione.

Sì, senza dubbio, la valvola del gas può essere rimossa dalla bombola e ispezionata da soli e, se necessario, spurgata o riparata, ma non dobbiamo dimenticare che qualsiasi lavoro con una bombola del gas comporta un potenziale pericolo. Ecco perché esiste un rigoroso divieto di smantellare le valvole del gas in modo indipendente in condizioni artigianali. Se c'è anche una piccola opportunità per trasferire la riparazione di una valvola del gas in un'officina, allora è meglio farlo.

Taratura dei manometri: termini, metodologia, regole

Nel sistema di iniezione dell'aria compressa possono essere installati vari dispositivi di misurazione; un manometro è ampiamente utilizzato. Come molti altri dispositivi, anche questo deve essere sottoposto a manutenzione periodica. Solo in questo caso, puoi essere sicuro che durerà a lungo e le letture ottenute saranno accurate. Considerare tutte le caratteristiche della procedura di verifica del manometro in modo più dettagliato.

Taratura dei manometri: regole

I manometri devono essere controllati esclusivamente tenendo conto delle regole e delle raccomandazioni di base, poiché gli errori commessi possono portare a una diminuzione della precisione del prodotto. Le regole di base sono le seguenti:

- Innanzitutto, viene ispezionato un manometro per determinare le condizioni del meccanismo. I danni al dispositivo potrebbero indicare che la verifica non vale affatto la pena. Alcuni dei difetti possono essere eliminati, ad esempio sostituendo il vetro di protezione, tutto dipende dalle caratteristiche di un particolare modello di manometro.

- Vengono create le condizioni più approssimative per operare. Un esempio è l'indicatore di umidità dell'aria, pressione atmosferica e temperatura ambiente.

- All'inizio del test, il puntatore deve essere a zero. Ciò elimina la possibilità di un errore al momento della misurazione.

Se non è possibile impostare la freccia su zero, il dispositivo viene regolato utilizzando un bullone speciale.

Termini di verifica dei manometri

Il focus è sulle scadenze. Lo scopo della calibrazione è migliorare la precisione delle letture. Tra le caratteristiche si segnalano i seguenti punti:

È possibile eseguire autonomamente la procedura in questione solo se il dispositivo è installato come elemento di meccanismi irresponsabili.

Devo calibrare i calibri?

La calibrazione primaria del dispositivo viene eseguita per determinare la pressione nominale. In futuro, il controllo consente di escludere la possibilità di ridurre la precisione.

È necessaria una calibrazione periodica del manometro per escludere la possibilità del suo guasto.

Alcuni sistemi non possono essere azionati senza l'uso di un manometro.

Se non esegui la procedura in tempo, potresti riscontrare i seguenti problemi:

- Errore di misurazione. In alcuni casi, un piccolo errore non riduce l'efficienza del compressore, in altri la precisione della pressione è importante.

- La durata del manometro è notevolmente ridotta. Alcuni danni al meccanismo durante il suo funzionamento a lungo termine possono portare a una rapida usura. Il costo dei manometri ad alta precisione è molto alto.

- Esiste la possibilità di perdite del fluido, che causeranno una diminuzione della pressione nel sistema.

In conclusione, notiamo che se è necessario calibrare il dispositivo di misurazione del compressore, è possibile eseguire autonomamente tale lavoro. Per fare ciò, puoi acquistare un dispositivo speciale in un negozio specializzato. Altri meccanismi, soggetti a requisiti più elevati, dovrebbero essere controllati esclusivamente da uno specialista. Dopo la procedura, è necessario posizionare un ripieno.

, seleziona una parte di testo e premi Ctrl+Invio.

Controllo allarmi gas a Sebastopoli

CJSC "YUSTIR" effettua la verifica degli allarmi gas, sia presso la struttura che in un laboratorio specializzato, secondo le attuali modalità di verifica.

Gli allarmi gas sono progettati per prevenire perdite di gas: metano propano, monossido di carbonio, ecc., sono installati nei locali caldaie e nella fratturazione idraulica. Di norma, i dispositivi di segnalazione vengono calibrati una volta all'anno (a seconda del modello, l'intervallo di calibrazione può essere diverso).

Lo scopo della verifica è identificare un rilevatore di contaminazione del gas difettoso simulando fino a concentrazioni esplosive utilizzando miscele di gas di verifica (CGM).

Verifica in loco: i nostri specialisti sono pronti per recarsi in loco con l'attrezzatura necessaria per calibrare gli allarmi gas sul luogo di lavoro, per regolare e calibrare utilizzando miscele di gas di prova.

Verifica in laboratorio

La nostra azienda effettua regolazioni e riparazioni in un attrezzato laboratorio, dispone di un'ampia gamma di ricambi per la riparazione di allarmi inquinamento gas, sia domestici che di importazione.

Il laboratorio soddisfa tutti i requisiti della procedura di verifica, estremamente importante per l'impostazione e la calibrazione, e la calibrazione dei rivelatori di gas. Se necessario, l'organizzazione dispone di un ampio fondo di scambio di allarmi gas verificati, che consente la consegna al laboratorio per la successiva riparazione del dispositivo

La verifica degli analizzatori di gas viene eseguita presso il sito di installazione presso il sito del cliente. La verifica dei rilevatori di gas per monossido di carbonio e metano (verifica dei sensori di gas) deve essere eseguita una volta all'anno.

CJSC "YUSTIR" svolge un complesso di lavori sull'organizzazione della verifica, calibrazione e riparazione degli allarmi gas. La verifica dei rivelatori di gas viene effettuata con il rilascio di certificati di verifica del campione stabilito. Il prezzo include un ciclo completo di realizzazione di un robot per il controllo degli allarmi gas.

Conclusioni e video utili sull'argomento

A cosa dovresti prestare attenzione quando acquisti i cilindri:

Raccomandazioni per l'autoriparazione:

Solo apparecchiature a gas riparabili possono garantire il comfort e la sicurezza dei proprietari di case

I controlli regolari sono un altro modo per proteggere i cittadini da un incidente accidentale, quindi le esigenze del servizio gas devono essere trattate con attenzione e responsabilità.

Nel caso di riduttori di gas, una volta all'anno, invitare uno specialista a controllare i manometri e, se necessario, a sostituire o riparare l'attrezzatura.

Puoi partecipare alla discussione, lasciare il materiale, condividere la tua esperienza o porre domande di interesse ai nostri specialisti: il blocco dei contatti si trova sotto l'articolo.