- L'uso di leghe del gruppo stagno-piombo

- Chi e quando è meglio usare ciascuna delle saldature

- Materiali e strumenti

- Saldature per brasatura alluminio

- Fondenti per la brasatura dell'alluminio

- Classificazione

- Caratteristiche della composizione delle saldature alimentari

- Varietà

- Aree di utilizzo

- Conclusione

- Classificazione della saldatura

- A bassa temperatura o saldatura dolce

- Ad alta temperatura o saldatura forte

- Saldare tubi di rame

- Suggerimenti per l'uso

- Visualizza panoramica

- Bassa temperatura

- alta temperatura

- Additivi termici (flussi)

L'uso di leghe del gruppo stagno-piombo

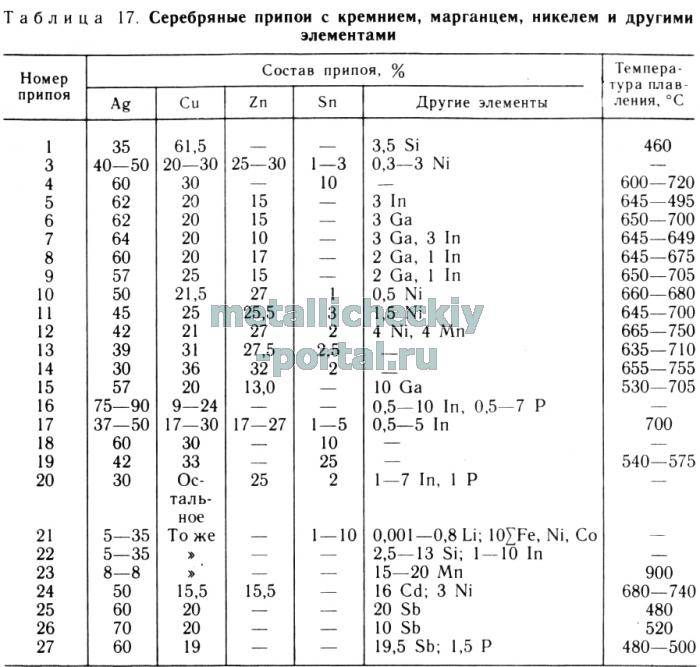

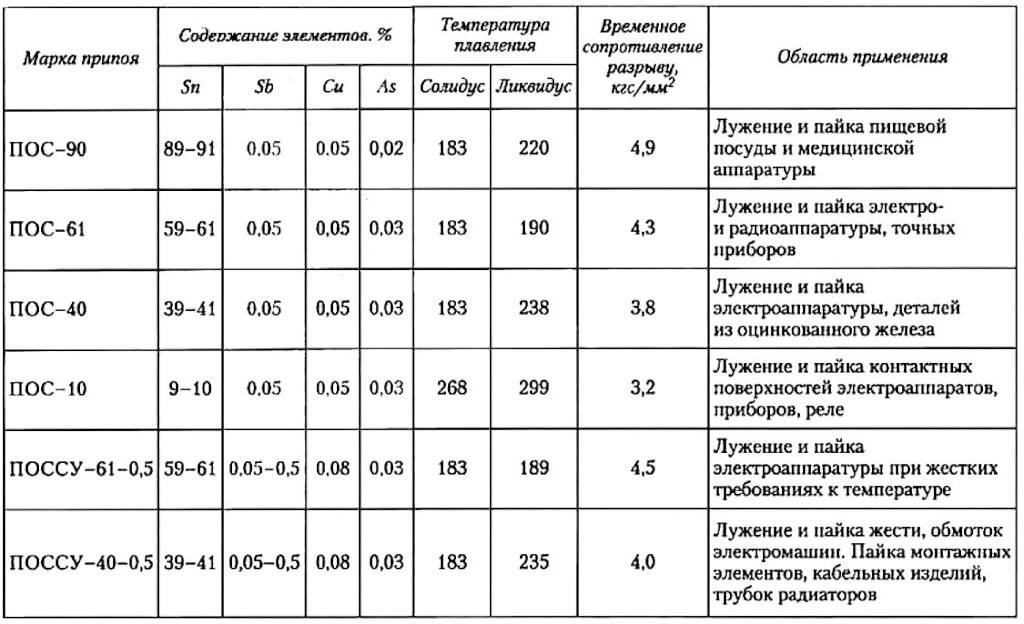

Queste leghe includono:

- POS-90 contiene: Pb - 10%, Sn - 90%. Utilizzato per riparare apparecchiature mediche e utensili alimentari. Non c'è molto piombo tossico, poiché non può essere a contatto con cibo e acqua.

- POS-40: Pb - 60%, Sn - 40%. Utilizzato principalmente per la saldatura di apparecchiature elettriche e prodotti in ferro zincato, viene utilizzato anche per riparare radiatori, tubazioni in ottone e rame.

- POS-30: Sn - 30%, Pb - 70%. Viene utilizzato nell'industria dei cavi, per saldatura e stagnatura e lamiere zincate.

- POS-61: Pb 39%, Sn 61%. Come con POS-60. Non c'è molta differenza.

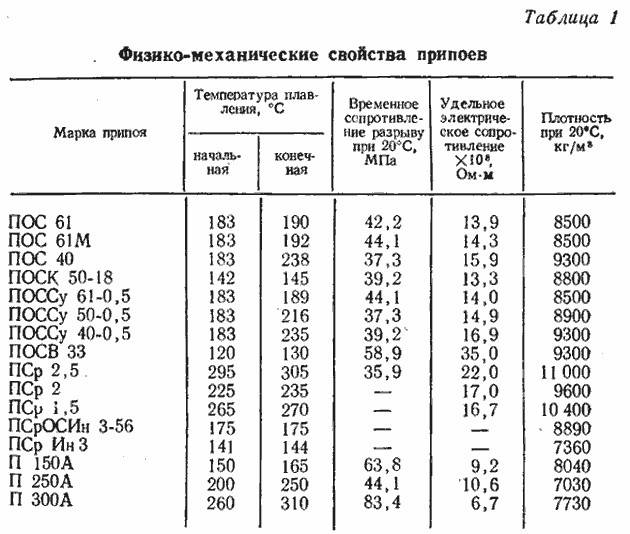

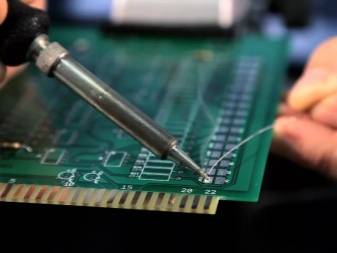

Con l'aiuto di POS-61, viene eseguita la stagnatura e la saldatura di circuiti stampati di apparecchiature radio. È il materiale principale per l'assemblaggio dell'elettronica.La fusione inizia a 183 ° C, la fusione completa a 190 ° C. Puoi saldare con questa saldatura usando un normale saldatore, senza temere che gli elementi radio si surriscaldino.

POS-30, POS-40, POS-90 vengono fusi a 220–265 °C. Per molti elementi elettronici, questa temperatura è subcritica. È meglio assemblare dispositivi elettronici fatti in casa con POS-61, la cui controparte straniera può essere considerata Sn63Pb37 (dove Sn è il 63% e Pb è il 37%). Inoltre, con il suo aiuto, le apparecchiature radio e l'elettronica fatta in casa vengono saldate.

Le saldature sono vendute, di norma, in tubi o bobine da 10-100 g La composizione della lega può essere letta sulla confezione, ad esempio: Alloy 60/40 ("Alloy 60/40" - POS-60). Sembra un filo con un diametro di 0,25-3 mm.

Spesso contiene un flusso (FLUX) che riempie l'anima del filo. Il contenuto è indicato in percentuale ed è 1-3,5%. Grazie a questo fattore di forma, non è necessario fornire il flusso separatamente durante il funzionamento.

Una varietà di POS - POSSU è una lega stagno-piombo con antimonio e viene utilizzata nell'industria automobilistica, nelle apparecchiature di refrigerazione, per elementi di saldatura di apparecchiature elettriche, avvolgimenti di macchine elettriche, prodotti per cavi e parti di avvolgimenti; adatto per la saldatura di parti zincate. Oltre a piombo e stagno, la lega contiene lo 0,5–2% di antimonio.

Come mostra la tabella, POS-61-0.5 è più adatto per sostituire POS-61, perché la temperatura del suo completo scioglimento è di 189 ° C. C'è anche una saldatura completamente senza piombo, stagno-antimonio POS 95-5 (Sb 5%, Sn 95%) con un punto di fusione di 234-240°C.

Chi e quando è meglio usare ciascuna delle saldature

Un ingegnere radiofonico utilizza un elemento tubolare, la cui cavità è riempita di colofonia, quando è necessaria la saldatura:

- Nell'apparecchio, riparare il dispositivo elettronico.

- Piccole aree di volume, utilizzando tubi o apparecchiature a bobina.

- In un'impresa industriale, in presenza di una bobina, nel rispetto di tutti i processi tecnologici e delle proprietà del metallo saldato.

- Con bassi punti di fusione.

La saldatura senza cariche interne consente di eseguire operazioni con diversi:

- Metalli refrattari.

- Regimi di temperatura di fusione, a seconda della composizione della lega.

- Elementi sensibili al surriscaldamento: fusibili, transistor.

- Prodotti di ingegneria radio - fili, schede tecniche.

- Stagnare e unire parti di rame, bronzo per ottenere una cucitura ermetica.

Il maestro determina l'area di lavoro e seleziona la sostanza adatta per un lavoro specifico. È bene collegare i componenti radio usando un filo con colofonia. Per unire elementi in bismuto o cadmio, è meglio scegliere separatamente saldature e fondenti che soddisfino i requisiti delle leghe.

Materiali e strumenti

Per eseguire la brasatura dell'alluminio, dovresti avere una varietà di materiali e strumenti, che includono strumenti di riscaldamento, saldature e fondenti.

Materiali e strumenti necessari

Molto spesso, un saldatore elettrico viene utilizzato come strumento di riscaldamento. Può essere considerato uno strumento versatile e facile da usare a casa. Ma può essere utilizzato solo per riparare piccoli oggetti, in genere tubi di piccolo diametro, fili e cavi e piccoli elettrodomestici. Può essere utilizzato a casa in un'area ventilata, in quanto non richiede condizioni particolari e molto spazio.

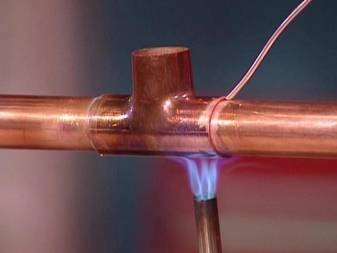

Quando si utilizzano bruciatori, è necessario controllare rigorosamente l'alimentazione della fiamma, che deve essere caratterizzata dal mantenimento dell'equilibrio di gas e ossigeno. Quando si lavora, la fiamma dovrebbe essere blu brillante. Eventuali variazioni di colore possono indicare un eccesso di ossigeno.

Saldature per brasatura alluminio

La saldatura dell'alluminio con la saldatura è un compito molto difficile. Pertanto, la scelta della saldatura è importante per creare una cucitura di qualità e una connessione forte. Quando si utilizza un saldatore convenzionale, è necessario selezionare la saldatura da un metallo che ha un basso punto di fusione. Le leghe più comuni sono:

- zinco-stagno;

- bismuto-stagno;

- rame-stagno.

Queste specie sono molto spesso chiamate radioamatori.

Hanno un basso punto di fusione, molto importante per mantenere l'alluminio nel suo stato originale senza modificarne la struttura e le proprietà fisiche. Il costo di tali saldature è basso, quindi il loro acquisto diventa conveniente per gli artigiani domestici.

Saldature per alluminio

Ma il loro uso presenta una serie di svantaggi e una portata limitata. Quindi, la connessione di oggetti con l'aiuto di tale saldatura non differisce in termini di elevata resistenza e affidabilità. Pertanto, vengono utilizzati quasi esclusivamente nella riparazione di apparecchiature elettriche, compreso il collegamento di fili e cavi.

Quando si riparano oggetti in alluminio di grandi dimensioni con l'aiuto di tali saldature, la connessione perderà rapidamente forza e collasserà. In questi casi, è meglio usare saldature refrattarie, che includono zinco e stagno.

È impossibile utilizzare tale saldatura quando si lavora con un saldatore, poiché il loro punto di fusione è di circa 600 gradi. Pertanto, per lavorare con loro, è necessario disporre di un bruciatore a gas.

Va notato che durante la saldatura con un bruciatore a gas, il metallo del pezzo non si scioglie, solo la saldatura si scioglie.

Fondenti per la brasatura dell'alluminio

Quando si salda l'alluminio, è necessario utilizzare flussi speciali, poiché non tutti i flussi sono attivi in relazione all'alluminio. Le sostanze a base di fluoroboratore di ammonio e trietanolammina sono considerate le più idonee. La maggior parte dei flussi speciali sono contrassegnati da un contrassegno speciale che ne indica l'uso nella brasatura dell'alluminio.

Fondenti per la brasatura dell'alluminio

Se è necessario lavorare ad alte temperature, occorre prestare attenzione alle miscele contenenti cloruro di potassio, che è la metà; cloruro di potassio; fluorito di sodio e cloruro di zinco. Questa composizione consente di creare le condizioni ottimali per il lavoro ad alta temperatura.

Classificazione

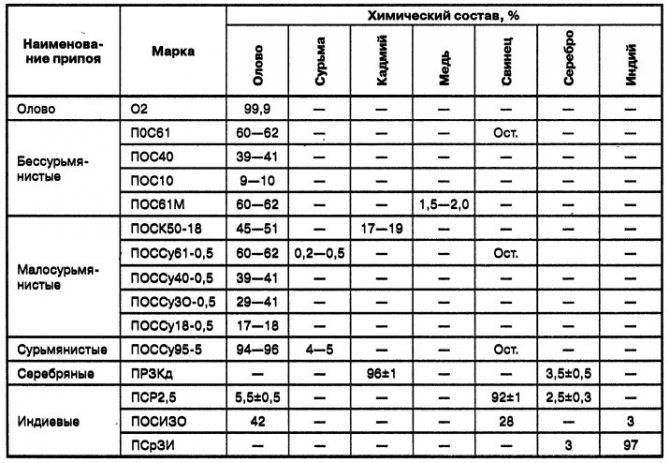

Le saldature sono classificate in base a diverse caratteristiche principali. Innanzitutto si dividono in morbide e dure. I gradi morbidi includono quei gradi per i quali il punto di fusione raggiunge i 300 gradi Celsius. La resistenza alla trazione massima in questo caso è di 100 MPa, mentre quella minima è di soli 16 MPa. Questi includono leghe di piombo, stagno, cadmio, zinco, antimonio e altri metalli a basso punto di fusione, comprese le saldature senza piombo.

I gradi solidi includono quei gradi il cui punto di fusione è superiore a 300 gradi Celsius. Ciò aumenta anche la resistenza alla trazione, poiché il valore minimo qui è di circa 100 MPa e il valore massimo può raggiungere 500 MPa.Si tratta di leghe di rame, zinco, nichel, argento e altri metalli ad alto punto di fusione.

Brasatura per saldatura

Inoltre, c'è una divisione in quale tipo di metallo di base è contenuto nella composizione del materiale di riempimento. Potrebbe essere:

- saldatura d'argento;

- Rame;

- Lattina;

- Alluminio;

- Saldatore per la saldatura dell'acciaio inossidabile.

Vale anche la pena evidenziare in una classe separata i gradi flussati, che contengono flusso, rispettivamente, non ne richiedono un uso aggiuntivo.

Le opzioni di consegna includono:

- I bastoncini sono piccoli elementi densi che vengono fusi con un saldatore;

- Filo: adatto sia per la saldatura a gas che per un saldatore;

- Tubolare: realizzato sotto forma di un tubo, all'interno del quale si trova spesso il flusso;

- I fogli sono sottili fogli di lega adatti sia per la saldatura di superfici piane che per altri scopi.

Esistono diverse tecniche di produzione che creano anche diversi gradi di saldature. Tra questi sono trafilati, schiacciati, fusi, pressati, sinterizzati, stampati, amorfi e laminati.

Caratteristiche della composizione delle saldature alimentari

Lo stagno è considerato una lega sicura, quindi la maggior parte di tutte le saldature sono realizzate sulla base. La composizione include un numero limitato di elementi, quindi ci sono poche varietà di cibo. Elementi per saldature "pulite":

- Rame, il cui contenuto è entro il 10%, che non aumenta la tossicità.

- Lo zinco è spesso usato anche come elemento principale o aggiuntivo.

- Bismuto. È innocuo, il suo contenuto in una piccola quantità è additivo e tali saldature sono più utilizzate per scopi medici.

Non è possibile utilizzare l'antimonio in grandi quantità, il cadmio è severamente vietato, che ha un alto livello di tossicità.

Cibo per saldatura

L'uso di saldature "pure" è determinato anche dallo spessore delle parti da unire e dalla temperatura di fusione consentita per strutture e prodotti. Ad esempio, la saldatura per il rame alimentare può essere rame-argento, stagno-zinco e stagno-rame in termini di proprietà chimiche, ma il punto di fusione dell'argento (670-800 ° C) e l'uso di un bruciatore non sono adatti per sottili strutture, nonché per metalli con un punto di fusione vicino al punto di fusione della saldatura. Ecco perché le leghe di stagno sono le più comuni, che sono in grado di combinare vari metalli e "lavorare" se riscaldate a 250 ° C.

Varietà

Le saldature per uso alimentare sono utilizzate in diversi tipi.

D'argento. Le modifiche con l'aggiunta di nichel, rame, bismuto, manganese possono essere prese qui. Il loro punto di fusione è di 670-800 gradi, il che richiede l'uso di un bruciatore per il riscaldamento. È necessario collegare le strutture senza applicare carichi o pressioni su di esse.

Cromo-nichel. Forniscono un'elevata resistenza della connessione, ma per aumentare la resistenza possono essere ulteriormente legati con calcio, sodio, nichel.

Rame-fosforo. Basso punto di fusione (fino a 450°C), necessario per lavorare con prodotti in rame. Formano una forte connessione, per l'interazione con la quale è richiesto un bruciatore della potenza adeguata.

Lattina. Le più comuni sono le varietà "morbide" con un punto di fusione di 250°C. Possono includere i seguenti elementi: rame, zinco, bismuto. Sono utilizzati per parti non critiche, nonché elementi collegati di sezione sottile.Per alcuni prodotti potrebbe essere necessario uno speciale saldante alimentare: per saldare un samovar, ad esempio, viene utilizzato stagno puro o varianti con il suo contenuto del 90%. Questo è uno dei marchi più ecologici di saldatura a basso punto di fusione.

Il processo di saldatura di acciaio inossidabile alimentare e rame

Aree di utilizzo

Lo scopo dipende dai metalli utilizzati per i prodotti stessi, dalla loro configurazione e spessore. I principali metalli alimentari sono:

acciaio inossidabile

Il metodo della sua connessione dipende dallo spessore del foglio: se è inferiore a 3 mm e in assenza di requisiti per la resistenza della cucitura, è possibile utilizzare leghe di stagno. Ma la saldatura d'argento è considerata la migliore per la saldatura di alimenti in acciaio inossidabile, soprattutto se include una piccola quantità di nichel. Ha un colore simile e una resistenza alla corrosione. Nel secondo caso, è necessario tenere conto delle condizioni di lavoro con l'acciaio inossidabile, nonché della sua composizione fisico-chimica, non ognuna delle quali può essere sottoposta a un calore così elevato senza conseguenze, necessario per fondere saldature dure. Complesse sono leghe con un contenuto di nichel superiore al 25%, che iniziano a rilasciare carburi in caso di riscaldamento prolungato a + 500-700 ° C (la resistenza alla corrosione diminuisce).

Per la saldatura in forno vengono utilizzate varietà argento-manganese o cromo-nichel. La saldatura viene eseguita utilizzando borace.

Rame con ottone, acciaio inossidabile

La combinazione di metalli complica la saldatura. La differenza delle temperature di fusione e le proprietà dei metalli complicano la scelta della saldatura, del flusso e, di conseguenza, della tecnologia. L'uso di un saldatore è nella maggior parte dei casi non redditizio a causa dell'uso di saldature forti e/o di ampie aree di contatto. La brasatura a torcia è una buona tecnica generale in quanto accelererà il processo prevenendo l'ossidazione del flusso.Per le parti non critiche, le saldature in ottone sono abbastanza appropriate, per quelle responsabili vale la pena fermarsi a una versione rame-fosforo più costosa e di alta qualità.

Conclusione

Per le scale di produzione sono stati sviluppati tassi di consumo di saldatura per la saldatura secondo GOST, senza i quali l'uso razionale di materiali costosi è impossibile. La valutazione delle prestazioni è stata effettuata sulla base di dati tabellari delle proprietà dei materiali basati su misurazioni e calcoli comparativi. Sono soggetti a razionamento anche gli elementi aggiuntivi: fondenti, mezzi protettivi, ossidanti, materiali di consumo per la saldatura.

Classificazione della saldatura

Saldature

- dalla composizione chimica della lega, ad esempio saldatura al fosforo;

- dall'altezza della temperatura di fusione;

Sarebbe logico considerare i tipi di saldature in termini di proprietà fisiche della composizione di saldatura risultante. Il fattore principale sono le caratteristiche del metallo e della lega: il compagno.

Secondo questo criterio, le specie differiscono come segue:

A bassa temperatura o saldatura dolce

Solo 450 ° C: questo è il livello massimo consentito per il punto di fusione in questa forma. Questa caratteristica influisce sulla resistenza del giunto, ma non nel modo più critico: è leggermente inferiore a quella dei saldatori duri.

All'interno di questa specie sono presenti anche sottospecie in base alla composizione chimica:

- piombo e senza piombo;

- leghe di piombo-stagno;

- scopo speciale e con facile fusione.

Saldatore per saldare il rame.

Le saldature stagno-rame sono per il 97% di stagno e solo per il 3% di rame. Questa è una miscela molto popolare ed è abbastanza economica.

Le saldature stagno-argento sono più forti delle precedenti nelle loro proprietà; queste sono le miscele più popolari per la saldatura dei sistemi di riscaldamento. La loro composizione delle quote è quasi la stessa: 95% - stagno e 5% - argento.

La marcatura delle composizioni per la saldatura è semplice e chiara. Prendi, ad esempio, i marchi POS-18, POS-30 e così via. I numeri indicano la percentuale di stagno nell'impasto. La miscela POS-61 è l'opzione più adatta per lavorare con rame e ottone e POS-30 è più versatile: oltre a rame e ottone, è adatta per saldare leghe di acciaio e ferro.

Ad alta temperatura o saldatura forte

È chiaro che qui il livello di temperatura di fusione è molto più alto, che a volte raggiunge gli 800°C. Questo dà più forza alle cuciture, è superiore rispetto a quando si utilizzano saldature "morbide".

In base alla composizione chimica, le leghe dure sono suddivise in:

- rame-zinco;

- saldature rame-fosforo;

- rame puro, senza impurità.

Ciò è necessario per il rischio di danneggiamento della struttura del pezzo dovuto al metallo base in rame, ad esempio tubi con pareti sottili.

Le qualità solide vengono utilizzate dove sono necessarie connessioni più forti. Includono leghe per saldatura dura dei marchi BCuP, Bag, ecc. La qualità e l'affidabilità della connessione dipendono dalla composizione frazionaria dei diversi elementi.

Le saldature forti si dividono in:

- refrattario

- fusibile

Le leghe rame-zinco sono piuttosto rare, sono perfettamente sostituite da altre miscele contenenti bronzo, ottone o zinco.

Varietà di raccordi in rame.

La saldatura rame-fosforo ha le stesse proprietà e funzioni della versione costosa della miscela di argento puro per la saldatura di pezzi in bronzo, ottone, ecc.

I segni qui sono leggermente diversi: PMC-36, dove la lettera "P" sta per "saldare", "MC" - le parole "rame-zinco" e il numero 36 - la percentuale di rame in questa composizione.

Secondo i criteri di versatilità e disponibilità economica, in primo luogo, ovviamente, sono le saldature rame-fosforo. Sono utilizzati in una varietà di tipi di lavoro, sebbene presentino un certo svantaggio. Questa è una forza di adesione insufficiente alle basse temperature.

I giunti più resistenti e durevoli si ottengono utilizzando speciali miscele multicomponenti. La stessa forza è data dalle saldature rame-zinco. La composizione più comune è la seguente: 92% rame, 2% argento, 6% fosforo.

Va notato che anche piccole deviazioni dagli standard tecnologici possono portare a situazioni gravi fino a incidenti.

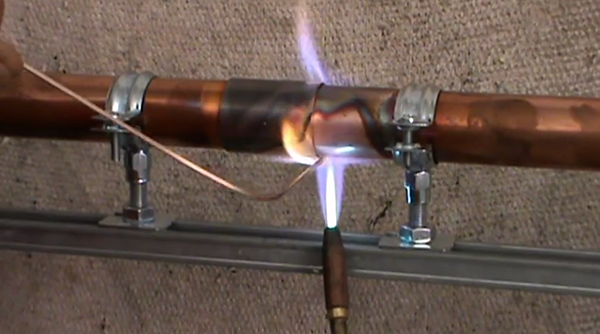

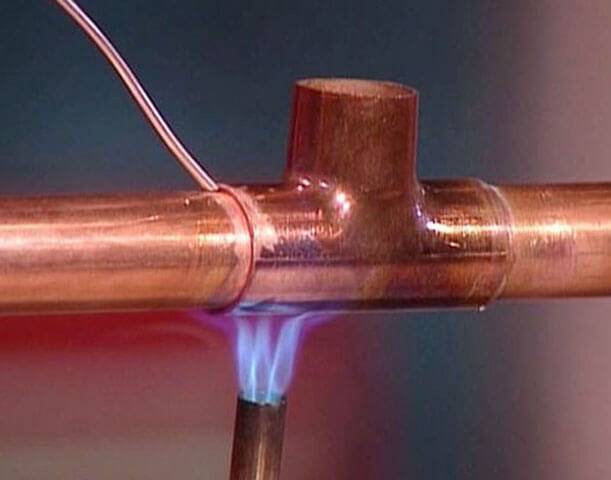

Saldare tubi di rame

A causa del fatto che il rame è leggermente suscettibile ai processi corrosivi, può essere facilmente saldato. Stagno, argento, altre leghe e metalli sono i migliori in contatto con esso durante il processo di aggancio.

La saldatura capillare viene utilizzata per collegare i prodotti in rame. Si basa sulla capacità di un liquido di muoversi attraverso canali stretti a causa dell'adesione, anche contro la direzione della gravità. A causa del fenomeno della capillarità, la saldatura è in grado di riempire uniformemente gli spazi vuoti, indipendentemente da come si trovano i tubi.

Il processo di saldatura in questo caso può avvenire utilizzando saldature leggere, medie e ad alto punto di fusione. A causa del primo tipo, viene eseguita la saldatura a bassa temperatura e gli altri due: la saldatura ad alta temperatura. La scelta della saldatura si basa sulle condizioni in cui verrà utilizzata la tubazione finita.

Il tipo fusibile, chiamato anche brasatura dolce per la saldatura di tubi di rame, appartiene allo stagno e alle sue leghe: stagno-rame, stagno-argento, stagno-rame-argento. Le saldature sono dello stesso tipo, il cui componente principale è il piombo, ma sono tossiche e per questo motivo non possono essere utilizzate nella posa di tubazioni per l'approvvigionamento di acqua potabile.

Suggerimenti per l'uso

La corretta scelta della saldatura consente di unire tubi di rame in un unico sistema senza troppi sforzi e tempi. Il giunto di testa, di norma, risulta affidabile e uniforme, è in grado di fornire sigillatura in tubazioni di qualsiasi tipo di configurazione. Una cucitura accuratamente eseguita elimina completamente il verificarsi di perdite di sostanze che circolano attraverso il sistema di tubazioni. Un giunto di saldatura ben fatto con una saldatura ben scelta può durare per molti anni senza richiedere particolare attenzione o manutenzione speciale regolare.

Quando si realizzano giunti con saldatura ad alta temperatura, spesso si verifica una situazione in cui è necessario un flusso. Questo componente è necessario per preparare l'area alla saldatura per prevenire i processi ossidativi del rame che distruggono il giunto di testa. Come flusso si usano acido metaborico, tetraborato di sodio, ossido di boro. A questi componenti vengono spesso aggiunti componenti di potassio e fluoruro di calcio.

Per la saldatura del rame vengono spesso utilizzate composizioni con acido fluoridrico e borico, a cui viene aggiunto idrossido di potassio. Il flusso più economico per saldare il rame è il normale borace. Il flusso è una polvere di una frazione fine o una composizione di piccoli pezzi. Artigiani esperti immergono il filo di saldatura in polvere fondente per la comodità di eseguire il lavoro.A volte la saldatura viene macinata insieme al flusso fino a ottenere una polvere omogenea, ma questo viene fatto raramente, poiché il processo è laborioso.

Per iniziare a saldare tubi di rame, avrai bisogno dei seguenti strumenti:

- composizione di saldatura per rame;

- flusso;

- bruciatore a gas o saldatore;

- dispositivo di taglio per tagliare il tubo grezzo in parti separate della dimensione desiderata;

- smussatrice e spazzola metallica: aiuteranno a rimuovere le bave metalliche che possono verificarsi durante il taglio del tubo.

Prima di iniziare il lavoro, è necessario tagliare il tubo ed elaborarlo in modo che non ci siano sbavature su di esso, in caso contrario, l'accoppiamento di testa di due parti non elaborerà la forza richiesta. Il lato interno del tubo è spazzolato per metallo. Questo trattamento aumenta la portata del sistema di tubazioni. Il passaggio successivo nel processo di realizzazione di un giunto di testa è la pulizia della superficie di lavoro dei tubi in corrispondenza del giunto. La pulizia viene eseguita con un flusso, che consente di rimuovere il film di ossido e quindi di ridurre il grado di tensione superficiale nel materiale, oltre ad aumentare l'adesione.

Alcune tecnologie per il processo di saldatura prevedono il preriscaldamento delle parti da unire. A tale scopo viene utilizzato un bruciatore a gas con uscita di fiamma diretta. Per eseguire grandi volumi di lavoro, è possibile utilizzare una bombola del gas con una miscela di propano-butano.

Nel processo di saldatura delle parti in rame, possono sorgere varie situazioni, che aiutano a farvi fronte consigli di esperti artigiani.

Nel processo di taglio dei pezzi grezzi da un tubo, spesso compaiono difetti sotto forma di ammaccature sulle pareti, questa circostanza è la ragione della scarsa qualità del giunto di testa. Durante il taglio è necessario evitare la deformazione del tubo e non saldare i suoi difetti.

Per una migliore adesione, è necessario sgrassare le superfici delle sezioni unite dei tubi, poiché qualsiasi contaminazione, anche la più sottile, comporterà una diminuzione della qualità del giunto.

Affinché la cucitura risulti uniforme e resistente, è necessario selezionare correttamente lo spazio all'interno del quale verrà eseguita la saldatura. Se la sezione del tubo è compresa tra 10 e 110 mm, il valore della distanza viene scelto tra 7 e 50 mm.

Prima di realizzare un giunto di testa, è meglio riscaldare adeguatamente i pezzi. Se il riscaldamento è insufficiente, il giunto di testa può essere distrutto anche con piccoli carichi.

Quando si applica il flusso, è necessario prestare attenzione per garantire che copra uniformemente l'intera superficie di lavoro.

Nei punti in cui il flusso non colpisce, l'articolazione del calcio crollerà.

Quando si lavora con un saldatore o un bruciatore a gas, è importante seguire la tecnologia. Se l'area del giunto è surriscaldata, non solo il flusso, ma anche la saldatura perderanno le loro proprietà.

Nel prossimo video troverai le 4 migliori saldature per la saldatura di tubi di rame dei frigoriferi.

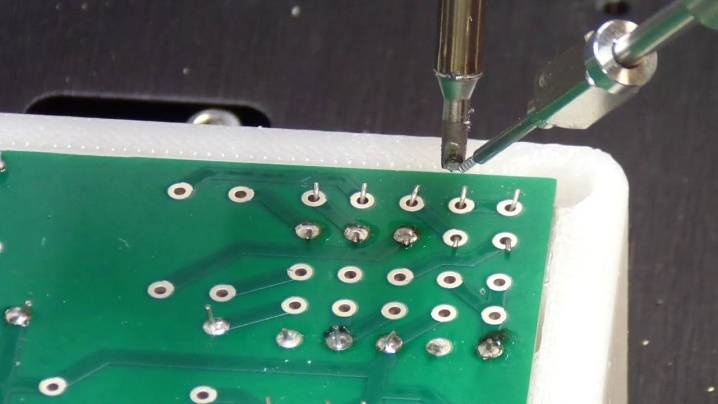

Visualizza panoramica

La saldatura selettiva consente di formare giunti affidabili sui perni dei componenti dei perni dell'elettronica radio. Questa tecnologia è diversa dalla tradizionale connessione a onde di saldatura. La saldatura viene eseguita in singoli punti delle schede lavorate. Il montaggio stretto, la posizione dei perni sotto la custodia, la piccola spaziatura cessano di essere un problema serio.Le lavorazioni e le fasi principali, invece, sono le stesse della tecnica classica.

Il termine "saldatura curvilinea" si riferisce principalmente al collegamento di controsoffitti. Con il rigoroso rispetto della tecnologia, è possibile ottenere una cucitura quasi invisibile.

Un giunto curvo, tuttavia, è molto difficile da creare e molto costoso da lavorare.

Bassa temperatura

Questo tipo di lavoro divenne molto popolare nella seconda metà del 20° secolo. La sua distribuzione è associata all'emergere dell'industria radioelettronica e in particolare dell'ingegneria informatica. Solo le manipolazioni a una temperatura relativamente bassa consentono di garantire la sicurezza di circuiti elettronici sottili e singoli microcircuiti. Ma non dare per scontato che la saldatura dolce sia possibile solo in industrie ben attrezzate con apparecchiature sofisticate. Ci sono opzioni separate disponibili per quasi tutti i radioamatori.

Il ruolo del saldatore non è quello principale, ma solo il rafforzamento dei giunti che si stanno creando. Le saldature morbide possono essere utilizzate anche nei giunti che trasportano corrente. Una varietà di metalli può essere saldata con tali composti, ma dovrai considerare attentamente i parametri di preparazione.

alta temperatura

Con questo termine si intendono i composti ottenuti ad una temperatura non inferiore a 450 gradi. Il giunto di saldatura ad alta temperatura è più stretto. Ma bisogna tener conto del fatto che ciò si traduce in cambiamenti significativi nella struttura del materiale. Molti problemi sorgono nella saldatura ad alta temperatura della ghisa. In alcuni casi, il riscaldamento si verifica fino a 1000 gradi e anche oltre, ma raramente si presenta tale necessità.

Additivi termici (flussi)

Molto spesso, le saldature in ottone vengono utilizzate quando è necessario articolare prodotti realizzati con lo stesso materiale.

Molto spesso, le saldature in ottone vengono utilizzate quando è necessario articolare prodotti realizzati con lo stesso materiale.

Poiché l'ottone (una lega di zinco e rame in un rapporto da due a tre) appartiene alla categoria delle saldature refrattarie, quando si lavora con esso è impossibile fare a meno di additivi speciali: i flussi.

Una scelta competente di materiali attivi quando si lavora con prodotti in ottone non solo consente di ottenere una connessione abbastanza forte, ma semplifica anche notevolmente il flusso di lavoro stesso.

Tra l'altro, i giunti di saldatura ottenuti lavorando con il flusso hanno un aspetto completamente finito ed estetico e non necessitano di ulteriori modifiche.

Per ottenere il risultato desiderato non sono adatte le solite composizioni a base di alcol e colofonia, attraverso le quali non è possibile sciogliere il film di ossidi che è sempre presente sui prodotti in ottone.

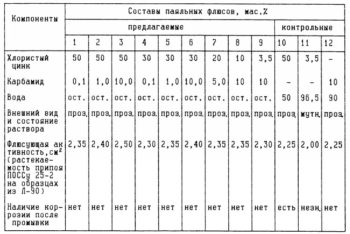

Ecco perché, durante la saldatura dell'ottone, è necessario utilizzare tipi più attivi di additivi per il flusso preparati sulla base del cloruro di zinco. L'elenco delle modifiche esistenti dei flussi di cloruro di zinco e dei loro campi di applicazione è riportato nella tabella corrispondente.

I nomi più comuni dei componenti del flusso includono anche noti additivi attivi come il borace e i suoi derivati (ad esempio il fluoroborato di potassio).

Quando si lavora con borace e altri flussi, il contenuto di componenti attivi nella zona di saldatura non deve superare il 5 percento, il che è abbastanza per una buona fluidità della saldatura in ottone e un riempimento di alta qualità degli spazi esistenti.