- Principio operativo

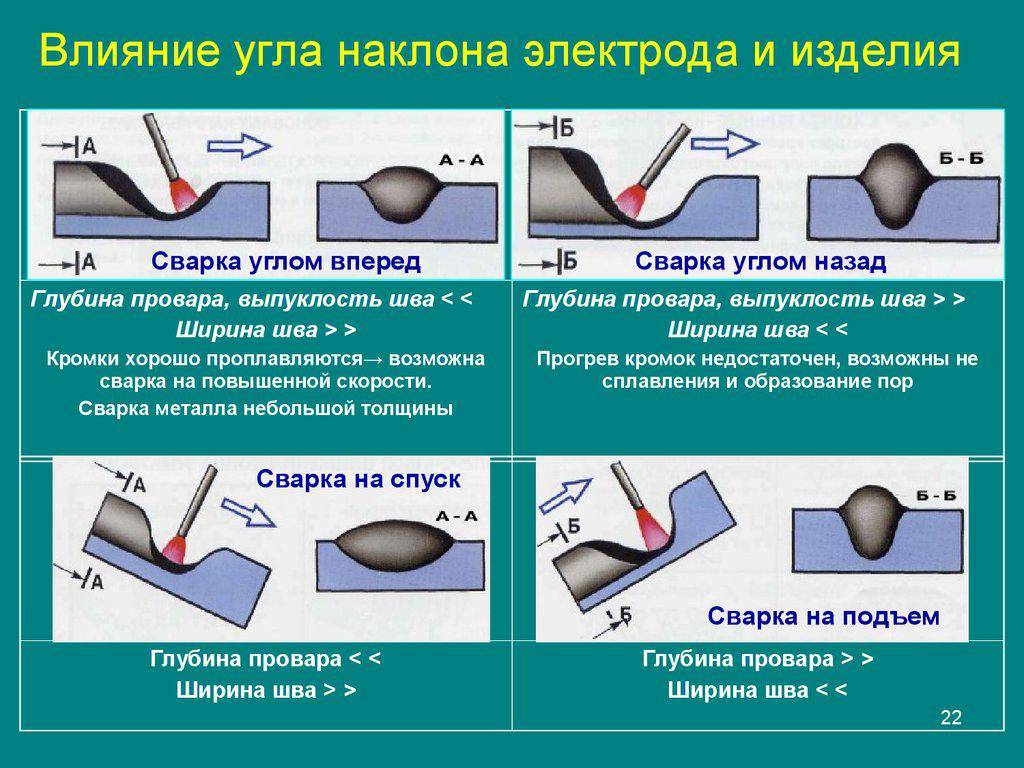

- Come saldare una cucitura

- Saldatura di cordoni verticali

- Come saldare una cucitura orizzontale

- Cucitura a soffitto

- Informazioni sul metodo di saldatura con acetilene

- La complessità della saldatura a gas

- Descrizione della tecnologia

- Vantaggi di questo metodo

- Svantaggi dell'uso dell'acetilene

- A cosa servono i metalli

- Di cosa ha bisogno un saldatore principiante per lavorare

- Strumenti e mezzi di protezione

- Preparazione al lavoro

- attrezzatura di protezione

- Strumenti ed equipaggiamento

- Preparazione del metallo

- Caratteristiche importanti

- Preparazione del materiale per la saldatura

- Preparazione del tubo per la saldatura

- Preparazione della parte

- Caratteristiche della saldatura a gas

Principio operativo

L'effetto principale della saldatura a gas si basa, come già accennato, sulla combustione di gas combustibile con formazione di una fiamma ad alta temperatura. La molecola di acetilene, insieme a una coppia di legami idrogeno, ha un legame instabile ma energeticamente potente tra gli atomi di carbonio.

Se l'equilibrio viene spostato a favore dell'agente ossidante, la fiamma si acuirà e invece di un bianco abbagliante acquisirà un colore bluastro.

La fiamma ossidante viene utilizzata solo per lavorare con parti in ottone. In questa variante si formano sulla superficie delle pellicole che bloccano la successiva evaporazione dello zinco. Se, invece, aumenta la concentrazione di acetilene, la fiamma diventa rossa e inizia a fumare. Questa modalità è ottimale per lavorare con acciai ad alto tenore di carbonio.Viene anche utilizzato per lavorare leghe di alluminio, ghisa e per saldare metalli forti.

Nelle bombole di fabbrica, questo gas viene miscelato con acetone ed è sotto pressione da 1,5 a 1,6 MPa. Inoltre, il carbone viene posto nel contenitore, formando una specie di capillari. L'ossigeno in bottiglia è sotto pressione da 600 a 1500 kPa e l'ossigeno della tubazione è fino a 15 MPa.

Dal punto di vista del consumatore, il consumo di gas gioca un ruolo importante, che influisce direttamente sull'efficienza della saldatura. Dipende principalmente dal tipo di punta e dallo spessore del metallo da saldare. I benchmark sono:

- quando si collegano parti non più spesse di 1 mm, verranno spesi 75 litri di gas in 60 minuti;

- se lo spessore va da 2 a 4 mm, dovrai spendere 300 litri di acetilene;

- il metallo da 9 a 14 mm può essere saldato se si spendono 1200 litri di ossidante.

Durante il funzionamento, è necessario monitorare continuamente il contenuto di acetilene nell'aria. Ciò significa che non è possibile rinunciare a speciali dispositivi di segnalazione automatica. Non è consentita una saturazione superiore allo 0,46%. Le bombole di combustibile non devono essere collocate vicino a stufe, caldaie, fonti di fiamme libere. I contenitori stessi devono stare rigorosamente in verticale e in uno stato fisso.

Nell'area in cui vengono immagazzinati e utilizzati acetilene e ossigeno, devono essere utilizzati solo strumenti antiscintilla. Tutti gli apparecchi elettrici, compresa l'illuminazione, devono avere una soluzione antideflagrante. In caso di perdite, il cilindro viene rapidamente bloccato con una chiave speciale. Estintori e altre attrezzature antincendio dovrebbero essere disponibili sul luogo di lavoro.

Come saldare una cucitura

Quando si salda nella posizione inferiore, non sorgono difficoltà nemmeno per un saldatore alle prime armi. Ma tutte le altre disposizioni richiedono la conoscenza della tecnologia.Ogni posizione ha le sue raccomandazioni. La tecnica per realizzare saldature di ogni tipo è discussa di seguito.

Saldatura di cordoni verticali

Durante la saldatura di parti in posizione verticale, il metallo fuso scivola verso il basso sotto l'azione della gravità. Per evitare la fuoriuscita delle goccioline, viene utilizzato un arco più corto (la punta dell'elettrodo è più vicina al bagno di saldatura). Alcuni artigiani, se gli elettrodi lo consentono (non si attaccano), generalmente li appoggiano sul pezzo.

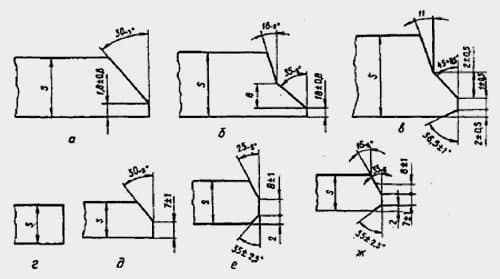

La preparazione del metallo (scanalatura) viene eseguita in base al tipo di giunzione e allo spessore delle parti da saldare. Quindi vengono fissati in una posizione predeterminata, collegata a un gradino di diversi centimetri con cuciture trasversali corte - "puntine". Queste cuciture non consentono alle parti di muoversi.

Una cucitura verticale può essere saldata dall'alto verso il basso o dal basso verso l'alto. È più comodo lavorare dal basso verso l'alto: è così che l'arco spinge verso l'alto il bagno di saldatura, impedendone l'abbassamento. Questo rende più facile realizzare una cucitura di qualità.

Come saldare una cucitura verticale dal basso verso l'alto: la posizione dell'elettrodo e possibili movimenti

Questo video mostra come saldare correttamente una cucitura verticale mediante saldatura elettrica con il movimento dell'elettrodo dal basso verso l'alto senza separazione. Viene anche dimostrata la tecnica del rotolo corto. In questo caso, i movimenti dell'elettrodo avvengono solo su e giù, senza spostamento orizzontale, la cucitura è quasi piatta.

È possibile collegare parti in posizione verticale con una separazione dell'arco. Per i saldatori alle prime armi, questo potrebbe essere più conveniente: durante il tempo di strappo, il metallo ha il tempo di raffreddarsi. Con questo metodo, puoi persino appoggiare l'elettrodo sul ripiano del cratere saldato. È più facile. Lo schema dei movimenti è quasi lo stesso senza interruzioni: da un lato all'altro, con anelli o un "rullo corto" - su e giù.

Come cucinare una cucitura verticale con uno spazio vuoto, guarda il prossimo video. Lo stesso video tutorial mostra l'effetto della forza attuale sulla forma della cucitura. In generale, la corrente dovrebbe essere 5-10 A inferiore a quella consigliata per un determinato tipo di elettrodo e spessore del metallo. Ma, come mostrato nel video, questo non è sempre vero ed è determinato sperimentalmente.

A volte una cucitura verticale viene saldata dall'alto verso il basso. In questo caso, quando si avvia l'arco, tenere l'elettrodo perpendicolare alle superfici da saldare. Dopo l'accensione in questa posizione, riscaldare il metallo, quindi abbassare l'elettrodo e cuocere in questa posizione. Saldare un cordone verticale dall'alto verso il basso non è molto conveniente, richiede un buon controllo del bagno di saldatura, ma in questo modo si possono ottenere buoni risultati.

Come saldare una cucitura verticale con saldatura elettrica top-down: posizione dell'elettrodo e movimento della sua punta

Come saldare una cucitura orizzontale

Una cucitura orizzontale su un piano verticale può essere eseguita sia da destra a sinistra che da sinistra a destra. Non c'è differenza, a chi è più conveniente, lui cucina così. Come quando si salda una cucitura verticale, il bagno tenderà a scendere. Pertanto, l'angolo di inclinazione dell'elettrodo è piuttosto ampio. Viene selezionato in base alla velocità di movimento e ai parametri correnti. La cosa principale è che il bagno rimanga al suo posto.

Saldatura dei cordoni orizzontali: posizione e movimenti degli elettrodi

Se il metallo scorre verso il basso, aumentare la velocità di movimento, riscaldando di meno il metallo. Un altro modo è quello di fare interruzioni di arco. Durante questi brevi intervalli, il metallo si raffredda leggermente e non si scarica. Puoi anche ridurre un po' la corrente. Solo tutte queste misure vengono applicate in più fasi e non tutte in una volta.

Il video seguente mostra come saldare correttamente il metallo in posizione orizzontale. La seconda parte del video sulle cuciture verticali.

Cucitura a soffitto

Questo tipo di giunto saldato è il più difficile. Richiede alta abilità e buon controllo del bagno di saldatura. Per eseguire questa cucitura, l'elettrodo viene tenuto ad angolo retto rispetto al soffitto. L'arco è corto, la velocità di movimento è costante. Esegui principalmente movimenti circolari che espandono la cucitura.

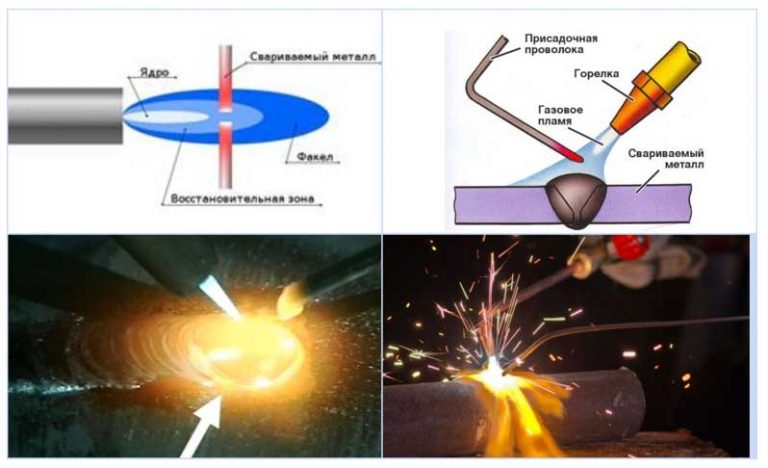

Informazioni sul metodo di saldatura con acetilene

Il componente principale in questo tipo di saldatura è l'acetilene. Si ottiene artificialmente miscelando acqua e carburo di calcio. Nel bruciatore si forma la sua miscela con l'ossigeno, la cui combustione consente di creare una temperatura elevata.

Come risultato della combustione dell'acetilene in un ambiente di ossigeno, si crea un'alta temperatura, che consente di fondere i bordi delle parti e di collegarle saldamente l'una all'altra.

La complessità della saldatura a gas

La principale difficoltà nella saldatura con acetilene e ossigeno è ottenere C2H2. In precedenza, ciò avveniva in un apparato speciale, quindi il gas veniva fornito attraverso tubi al bruciatore.

Gli fu fornito ossigeno da un cilindro, si mescolarono e si formò una fiamma. Carburo di calcio e acqua sono stati versati manualmente nel generatore. Questo lungo processo veniva eseguito prima di ogni saldatura. Al termine dei lavori, l'acqua è stata scaricata e il carburo rimanente è stato riutilizzato.

Ora è molto più semplice eseguire la saldatura con acetilene. Non è più necessario miscelare manualmente l'acqua con il carburo: esistono cilindri speciali e acetilene, devono solo essere collegati al bruciatore.

Descrizione della tecnologia

Per la saldatura, l'alimentazione di acetilene viene prima aperta sul bruciatore. Il fatto che esca è indicato da un odore sgradevole. Quindi il gas viene acceso e l'ossigeno viene fornito lentamente dalla bombola.

La fiamma dovrebbe diventare blu. Sui serbatoi con ossigeno e acetilene sono presenti dei riduttori. Per il primo gas, la pressione è impostata su 2 atm., E per il secondo - 2-4 atm. Valori maggiori complicano il processo di saldatura.

Nel processo di saldatura a gas, sotto l'azione dell'alta temperatura, i bordi dei pezzi da unire passano allo stato liquido e, dopo che si sono induriti, si ottiene una forte connessione. I cilindri con ossigeno sono dipinti di blu e con acetilene - bianco.

Bombole con ossigeno e acetilene.

Vantaggi di questo metodo

Quando un tale gas brucia in un ambiente di ossigeno, viene raggiunta una temperatura che supera il grado di fusione dell'acciaio e di altri metalli. Un saldatore qualificato con l'aiuto di tali apparecchiature esegue il lavoro in modo efficiente e con alta efficienza.

Inoltre, la saldatura ad acetilene presenta vantaggi quali:

- alta mobilità (nessuna connessione elettrica richiesta);

- la possibilità di regolare la temperatura della fiamma (questo consente di prevenire la deformazione di parti e giunti, controllare la velocità di lavoro);

- comoda esecuzione di una cucitura rotante quando la distanza dal muro è ridotta (in altri tipi di saldatura è necessario realizzare un giunto operativo);

- la capacità di collegare pezzi in metallo con diversi punti di fusione;

- la capacità di saldare prodotti in lamiera sottile da acciaio strutturale, rame, ghisa, ottone (in questi casi, altri metodi di saldatura sono inefficaci);

- l'uso di diversi fili di riempimento, che aiuta a migliorare la qualità della cucitura.

Svantaggi dell'uso dell'acetilene

Tra gli svantaggi di questo metodo di saldatura, va notato quanto segue:

- L'esplosività dell'acetilene è elevata, ma molto dipende dalla persona.

- Durante il funzionamento, viene riscaldata un'ampia area dei prodotti collegati, il che porta a un cambiamento nelle proprietà del materiale. In ingegneria meccanica, questo metodo non viene utilizzato.

- Se è necessario collegare parti con uno spessore superiore a 5 mm, è meglio utilizzare la saldatura elettrica.

- L'acetilene non è adatto per lavorare con acciai ad alto tenore di carbonio.

- Se ci si sovrappone, si formano grandi sollecitazioni nei prodotti e si deformano.

- Per materiali e attrezzature, i costi aumentano, a differenza della saldatura ad arco.

- Solo un saldatore esperto può eseguire il lavoro.

Solo uno specialista esperto può gestire la saldatura ad acetilene.

A cosa servono i metalli

Questo tipo di saldatura è adatto per la maggior parte dei metalli ferrosi e non ferrosi. È praticamente indispensabile quando si collegano tubi a parete sottile e parti simili, quando si lavora con grezzi in rame, ghisa, acciaio strutturale.

Di cosa ha bisogno un saldatore principiante per lavorare

Prima di tutto, devi preparare l'attrezzatura e la tuta.

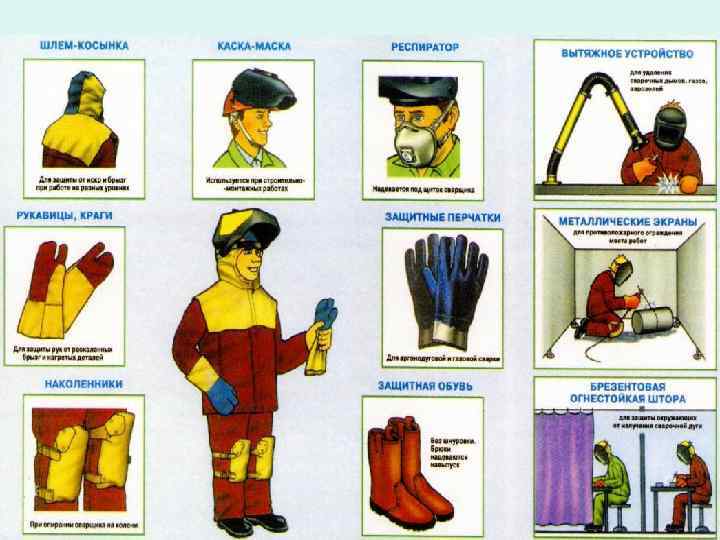

Strumenti e mezzi di protezione

Avrai sicuramente bisogno di una saldatrice, un set di elettrodi, un martello e uno scalpello per sbattere le scorie, una spazzola di metallo per pulire le cuciture. Il supporto elettrico viene utilizzato per bloccare, trattenere l'elettrodo e fornire corrente ad esso. Hai anche bisogno di una serie di modelli per controllare le dimensioni della cucitura. Il diametro dell'elettrodo viene selezionato in base allo spessore della lamiera. Non dimenticare la protezione. Stiamo preparando una maschera per saldatura con uno speciale filtro luce che non trasmette raggi infrarossi e protegge gli occhi. Schermi e scudi svolgono la stessa funzione.Un completo in tela composto da giacca a maniche lunghe e pantaloni lisci senza revers, scarpe in pelle o in feltro per proteggere da schizzi di metallo e guanti o muffole, tela o camoscio con sovrapposizione sulle maniche. Tali indumenti stretti e chiusi impediscono al saldatore di ottenere metallo fuso sul corpo.

Esistono dispositivi di protezione speciali che vengono utilizzati per lavorare in altezza e all'interno di oggetti metallici, quando si lavora in posizione prona. In questi casi, avrai bisogno di stivali dielettrici, un casco, guanti, un tappeto, ginocchiere, braccioli e per la saldatura ad alta quota avrai bisogno di una cintura di sicurezza con cinghie.

Preparazione al lavoro

Prima di iniziare il lavoro, è necessario pulire la stazione di saldatura a gas da tutti i corpi estranei e proteggere in modo affidabile anche le superfici infiammabili.

attrezzatura di protezione

Per proteggersi dagli effetti negativi delle alte temperature, il saldatore a gas deve utilizzare:

- occhiali speciali;

- ghette;

- abbigliamento e calzature resistenti al fuoco.

Attrezzatura di protezione.

Strumenti ed equipaggiamento

Per eseguire il lavoro avrai bisogno dei seguenti strumenti:

- pinze;

- chiavi a forchetta;

- strumenti di misura;

- spazzola metallica;

- filo di riempimento;

- accendino per bruciatore;

- Estintore.

Inoltre, è necessario preparare tale attrezzatura:

- un tubo per la fornitura di acetilene e una bombola con questo gas;

- riduttori di acetilene e ossigeno;

- un manicotto per fornire ossigeno e una bombola con esso;

- bruciatore a gas con boccaglio.

Preparazione del metallo

In questa fase vengono rimosse dai prodotti nei punti di raccordo dello sporco, della ruggine e delle tracce di conservazione esistenti.Per fare questo, usa una spazzola per metallo.

Pulizia dei metalli prima della saldatura.

Caratteristiche importanti

La qualità e l'affidabilità delle cuciture ottenute grazie all'uso della saldatura ossigeno-acetilene dipendono in gran parte dal rispetto della tecnologia di lavoro.

Ci sono tre fattori principali che influenzano le prestazioni di una connessione:

- potenza della fiamma;

- diametro del materiale di riempimento;

- angolo di saldatura.

Le principali caratteristiche della saldatura ossiacetilenica:

- la potenza della fiamma viene selezionata in base alle caratteristiche del materiale con cui sono realizzati i prodotti saldati;

- più spessi sono i prodotti da saldare, maggiore dovrebbe essere la potenza della fiamma (con le parti sottili fanno il contrario), ma con l'aumento della potenza aumenta anche il consumo di gas;

- lo spessore dei prodotti collegati influisce sull'angolo di inclinazione del bruciatore (più sono spessi, maggiore è l'angolo), per la maggior parte è 10-80 °;

- per riscaldare le parti, indipendentemente dal loro spessore, il bruciatore è diretto con un angolo di 90 °;

- il diametro del filo d'apporto dipende dallo spessore degli elementi collegati (per calcolarlo si divide a metà lo spessore della parte in millimetri e si aggiunge 1 mm);

- il bruciatore viene spostato da o verso se stesso.

Scegli il filo d'apporto giusto per la saldatura ad acetilene.

Preparazione del materiale per la saldatura

Le parti pulite da sporco e ruggine devono essere adeguatamente preparate per la saldatura. Ciò contribuirà a facilitare e accelerare il processo di connessione, oltre a ottenere una cucitura migliore.

La preparazione del prodotto comprende i seguenti passaggi:

- Editing - correzione delle deformazioni che potrebbero verificarsi durante il trasporto e la consegna dei prodotti.

- Marcatura. Si effettua con l'ausilio di strumenti di misura manuali o con l'utilizzo di marcatrici e marcatrici.

- Flessibilità se necessario.

- Taglio e pulizia bordi. Le parti da unire devono essere allineate. Si possono tagliare a freddo (mediante macchine utensili o interventi manuali), termico (mediante bruciatori).

- Montaggio edile. Tutti gli elementi sono disposti in modo che prendano la loro posizione spaziale e si formi lo spazio necessario tra di loro. Per questo vengono utilizzati supporti, conduttori, dispositivi di bloccaggio, ecc.

Preparazione del tubo per la saldatura

Il processo di saldatura inizia con la preparazione. Prima di tutto, devi scegliere gli elettrodi con cui saldare i tubi. Ci sono due criteri di selezione qui: il materiale con cui è realizzata l'asta di metallo e il rivestimento, il materiale che copre l'asta.

Per la saldatura di tubi metallici vengono utilizzati elettrodi consumabili e non. Nella prima la bacchetta si scioglie, nella seconda no. Nel secondo caso, viene utilizzato un materiale aggiuntivo: un additivo, che riempie il cordone di saldatura. La pratica mostra che la saldatura di tubi con elettrodi consumabili viene utilizzata più spesso nelle condizioni domestiche oggi. Semplicemente perché in questo modo è più facile.

Ora, per quanto riguarda il rivestimento degli elettrodi. Qui ci sono diverse posizioni in cui vari materiali per la formazione di un protettivo superfici.

- Rutilo.

- Acido.

- Acido rutilo.

- cellulosico.

- Rutilo-cellulosa.

- Di base.

Ogni posizione ha i suoi pro e contro, quindi, quando si sceglie, è necessario tenere conto delle condizioni per la saldatura delle tubazioni. Ma tra questi c'è un'opzione universale: si tratta di elettrodi con un rivestimento di base. Questa categoria comprende marche di elettrodi come UONI, OZS, VI, EA, NIAT, OZSh e altri meno conosciuti. Si consiglia ai saldatori principianti di saldare tubi con elettrodi UONI.

Prima di saldare due tubi, è necessario comprendere che esistono diversi tipi di giunti saldati.

- End-to-end, quando due tubi si trovano uno di fronte all'altro.

- Sovrapponendosi, è così che vengono solitamente collegati due tubi di diametro diverso, o dello stesso diametro, solo uno dei tubi viene espanso, ovvero il suo diametro viene aumentato meccanicamente.

- Raccordo a T, quando due tubazioni sono unite su piani perpendicolari.

- Giunto angolare, quando il giunto è realizzato con un angolo inferiore a 90°.

A proposito, l'opzione numero uno sembra molto semplice. Ma qui sta la complessità del processo stesso. In primo luogo, è meglio saldare una tale cucitura nella posizione inferiore, questo è quando l'elettrodo viene inserito nell'articolazione dall'alto. In secondo luogo, è necessario far bollire il metallo nell'intero spessore del muro.

E qualche altro consiglio utile.

- Per la saldatura di testa di tubazioni e tee, è meglio utilizzare elettrodi con un diametro di 2-3 mm.

- La modalità di saldatura, ovvero il valore della corrente impostata, dovrebbe essere compreso nell'intervallo 80-100 ampere. Quando si salda con una sovrapposizione, l'intensità della corrente deve essere aumentata a 120 A.

- Il riempimento della saldatura dovrebbe essere tale che il metallo si alzi di 2-3 mm sopra il piano del tubo.

- La saldatura di tubi sagomati (quadrati) viene eseguita a punti. Cioè si salda prima una piccola sezione da un lato, poi dal lato opposto, poi da quello adiacente e poi da quello adiacente opposto. Successivamente, viene eseguita una saldatura completa dei giunti. L'obiettivo è evitare che il tubo si deformi durante il riscaldamento.

Prima di saldare i tubi mediante saldatura elettrica, devono essere preparati. Questo è principalmente per i bordi. Ecco la sequenza su come farlo.

- Le dimensioni geometriche sono verificate per la conformità con l'installazione delle tubazioni. È possibile unire tubi con pareti di diverso spessore, il che può causare la mancata perforazione di un tubo spesso o la bruciatura di un tubo sottile.

- La sezione trasversale della tubazione deve essere rotonda, non ovale o altro. Ciò garantirà semplicemente la qualità del giunto saldato e semplificherà il processo stesso.

- Le pareti dei tubi devono essere prive di difetti: crepe, pieghe, dilatazioni, ecc.

- Il taglio del bordo deve essere diritto (90°).

- I bordi sono protetti da una lucentezza metallica (usando un pennello, carta vetrata). La lunghezza dell'area pulita non è inferiore a 1 cm dal bordo.

- Rimuovere le macchie di olio e grasso, dipingere, assicurarsi di sgrassare le estremità con qualsiasi solvente.

E sebbene gli elettrodi UONI non siano capricciosi, cioè anche le parti arrugginite possono essere saldate con il loro aiuto, eventuali difetti metallici influiscono sulla qualità della cucitura. Pertanto, vale la pena dedicare un po' di tempo alla preparazione dei bordi della tubazione.

Preparazione della parte

Prima di iniziare i lavori sui tubi di saldatura, è necessario preparare i bordi per effettuare la connessione. Lo faccio sempre in questo ordine:

- Controllo i tubi per la conformità ai parametri specificati nella progettazione del sistema di ingegneria (approvvigionamento idrico). L'istruzione richiede il rispetto dei seguenti parametri:

- dimensioni geometriche;

- certificato di conformità (soprattutto per le tubazioni attraverso le quali deve essere trasportata l'acqua potabile);

- assenza di difetti nella circonferenza (i tubi devono essere perfettamente tondi e non ovali nel taglio);

- assenza di difetti di spessore (le pareti dei tubi metallici devono essere le stesse per tutta la lunghezza della parte);

- conformità della composizione chimica del metallo ai requisiti sanciti dal GOST della Russia (questo è chiarito durante uno studio di laboratorio o dai documenti di accompagnamento).

Pulizia dell'estremità del tubo con una smerigliatrice prima della saldatura.

- Preparazione dei tubi per il collegamento. Per fare ciò, personalmente consiglio di fare quanto segue:

- verificare che il taglio del bordo del tubo sia eseguito rigorosamente con un angolo di 90 gradi;

- pulire il bordo con una lucentezza metallica (la larghezza dell'area pulita deve essere fino a 10 mm dal taglio);

- sgrassare il calcio, rimuovere ogni traccia di olio, vernice, ruggine e così via.

Per un corretto collegamento è necessario che l'angolo di apertura dei bordi tagliati del tubo sia di circa 65 gradi e il valore di smussamento sia di 2 mm. In caso contrario, è necessario eseguire una lavorazione aggiuntiva della superficie frontale.

Per questo vengono utilizzati smussatori, smerigliatrici e rifinitori speciali. Gli specialisti che progettano tubazioni di grande diametro utilizzano fresatrici o metodi di preparazione speciali (taglierine al plasma o a gas).

Gli strumenti per la lavorazione delle estremità dei tubi aiuteranno qualsiasi artigiano alle prime armi nel suo lavoro.

Caratteristiche della saldatura a gas

La saldatura ossiacetilenica ha tre parametri principali che influiscono sulla qualità del risultato finale. Questa è la potenza del fuoco (fiamma), questo è l'angolo con cui si trova il bruciatore rispetto alla superficie di saldatura, il diametro dell'asta di riempimento utilizzata.

La potenza della fiamma del bruciatore viene scelta in funzione delle proprietà termofisiche del metallo e dello spessore dei pezzi da saldare. La dipendenza è la seguente: più spesse sono le parti, maggiore è la conducibilità termica e la temperatura di fusione del loro metallo, maggiore dovrebbe essere la potenza della fiamma del bruciatore.Quest'ultimo è determinato dalla portata della miscela di gas. Maggiore è il flusso, maggiore è la potenza. Per ogni tipo di metallo viene selezionato il proprio indicatore di potenza. Ci sono formule con cui è determinato. La principale dipendenza è lo spessore dei pezzi da saldare.

- Per i metalli ferrosi (acciaio e ghisa), la potenza è nell'intervallo (100-150) n, dove n è lo spessore del pezzo.

- Per i metalli non ferrosi, ad esempio per il rame, il range è (150-200) n.

La potenza della fiamma, così come il consumo di gas, ha un'unità di misura - l / h.

Per quanto riguarda l'angolo di inclinazione del bruciatore, varia anche in base allo spessore dei prodotti da unire. Ad esempio, se lo spessore varia da 1 a 15 mm, l'angolo di inclinazione varierà da 10 a 80°. E più spesso è il metallo, maggiore è l'angolo di inclinazione. Ma proprio all'inizio della saldatura è necessario mantenere l'angolo di inclinazione massimo, anche fino a 90°, perché a questo valore le parti da unire si riscalderanno più velocemente, inoltre il bagno di saldatura si formerà più velocemente.

Anche il diametro dell'asta di riempimento viene selezionato in base allo spessore dei pezzi. La formula di definizione è semplice: metà dello spessore più un millimetro. Ad esempio, se le parti con uno spessore di 4 mm vengono saldate insieme, è necessario un additivo con un diametro di 3 mm per collegarle.