- Quanto tempo può essere immagazzinato il gas nelle bombole?

- Periodo di funzionamento consentito

- Inadatto per un ulteriore utilizzo

- Riparazione della valvola della bombola del gas

- Bombole del gas - regole di funzionamento

- Bombole del gas: colorazione, iscrizioni, marcatura

- Rifiuto del cilindro

- Schema del dispositivo e funzionamento del riduttore della bombola del gas

- Ispezione dei cilindri - sfumature tecniche

- Quando viene eseguita la qualificazione dei serbatoi di gas?

- Certificazione bombola: sequenza delle operazioni

- REQUISITI DI SICUREZZA DURANTE IL LAVORO

- REQUISITI SANITARI PRIMA DI INIZIARE IL LAVORO

- Quando non è adatto all'uso?

- A proposito di prove idrauliche

Quanto tempo può essere immagazzinato il gas nelle bombole?

La durata dello stoccaggio è in gran parte influenzata dal gas con cui viene riempito il contenitore.

- Il propano-butano viene immagazzinato a tempo indeterminato, a condizione che venga mantenuta la pressione di esercizio.

Puoi scoprire le date di scadenza e i metodi per lo smaltimento di una maschera antigas scaduta qui.

L'ossigeno dal momento del riempimento è buono per 18 mesi.

L'acetilene è un gas potenzialmente esplosivo, ma viene conservato a lungo, soggetto a tutti gli standard del produttore.

L'idrogeno può essere utilizzato per tre anni.

Argon e azoto puri possono essere utilizzati per 18 mesi.

Periodo di funzionamento consentito

In conformità con FNP ORPD, la durata è impostata dal produttore. Secondo il punto 485 del regolamento, se la documentazione tecnica del fabbricante non contiene dati sulla vita utile della bombola, la vita utile è fissata a 20 anni.

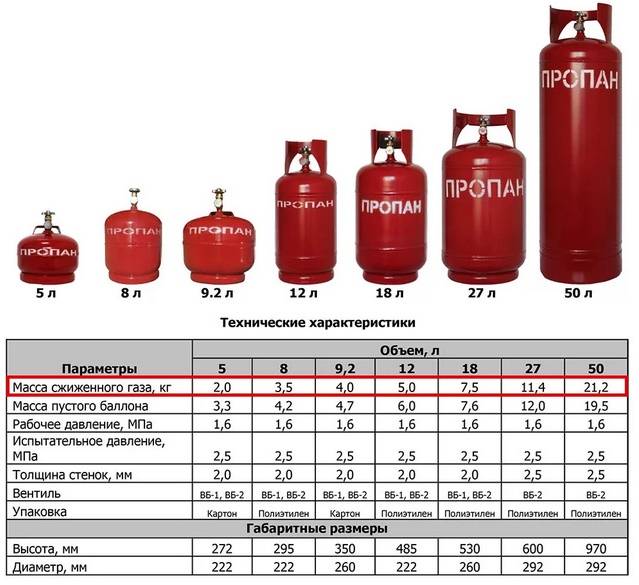

La maggiore richiesta è per i contenitori fabbricati secondo GOST 949-73 “Cilindri in acciaio di piccolo e medio volume per gas a P (p) <= 19,6 MPa (200 kgf / cmq). Specifiche (con emendamenti n. 1-5)". Secondo la clausola 6.2. periodo di utilizzo della garanzia - 24 mesi dalla data di messa in servizio.

Dispositivi fabbricati secondo GOST 15860-84 “Cilindri in acciaio saldato per gas di idrocarburi liquefatti per pressioni fino a 1,6 MPa. Specifiche (con emendamenti n. 1, 2) "secondo la clausola 9.2, hanno un periodo di utilizzo della garanzia - 2 anni e 5 mesi dalla data di vendita attraverso la rete di distribuzione e per dispositivi non commerciali - dalla data di ricezione dall'utente.

In conformità con i metodi di diagnostica tecnica MTO 14-3R-004-2005 e MTO 14-3R-001-2002 sviluppati per dispositivi fabbricati secondo GOST 15860-84 e GOST 949-73, rispettivamente, la durata non deve superare 40 anni, soggetti a condizioni per l'esame una volta ogni 5 anni, dopodiché i dispositivi vengono respinti.

È vietato utilizzare cilindri prodotti secondo quanto sopra GOST prima del 02/01/2014, la cui durata è di oltre 40 anni.

Secondo il paragrafo 22 del regolamento tecnico dell'Unione doganale "Sulla sicurezza delle apparecchiature che funzionano a pressione eccessiva", le bombole prodotte dopo il 01/02/2014 vengono azionate secondo la vita utile stimata specificata dal produttore nel passaporto del dispositivo.

Ulteriori informazioni sulla durata e le condizioni di servizio deposito bombole di gas leggi in questo articolo.

Risolviamo problemi legali di qualsiasi complessità. #Resta a casa e lascia la tua domanda al nostro avvocato in chat. È più sicuro così.

Fai una domanda

Inadatto per un ulteriore utilizzo

Perché le bombole che hanno superato la durata di servizio standard, ma hanno superato l'esame tecnico, non dovrebbero essere accettate per il rifornimento?

Secondo il paragrafo 485 del Regolamento..., anche le navi a gas che hanno superato con successo la prova tecnica e hanno scontato il periodo di regolamentazione non sono idonee per un ulteriore utilizzo.

Lo stesso comma prevede che se si riscontrano casi di riesame positivo dopo novembre 2014 di un serbatoio la cui vita utile è scaduta, tali risultati dovrebbero essere annullati, poiché secondo il nuovo Regolamento. è vietato l'esame delle bombole oltre la loro vita utile.

Un materiale che ha esaurito la sua risorsa di forza è in grado di collassare in qualsiasi momento.

Tutte queste misure e normative più stringenti sono volte a migliorare la sicurezza del funzionamento dei contenitori di gas in cui il contenuto è sotto pressione.

Ciò è dovuto al maggiore utilizzo di cilindri fuori uso e, di conseguenza, al verificarsi di incidenti.

Resistere ai requisiti di queste Regole... significa mettere in pericolo non solo la propria salute e la propria vita, ma anche la vita di altre persone, il che non è solo irragionevole, ma anche criminale.

Quali requisiti devono soddisfare le bombole del gas, come utilizzarle correttamente, cos'è un esame e quale procedura vengono eseguite in una stazione di rifornimento di gas? A proposito nel video:

Non hai trovato risposta alla tua domanda? Scopri come risolvere il tuo problema particolare - chiama subito:

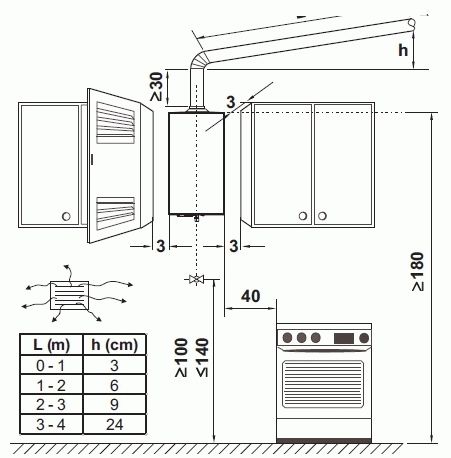

Per lo stoccaggio e il trasporto di gas compressi e liquefatti vengono utilizzati contenitori in metallo o materiali compositi. Queste navi sono progettate per il fatto che il gas verrà immagazzinato in esse a una certa pressione. Quindi, GOST 15860-84 determina che la pressione di esercizio in un serbatoio di propano non deve superare 1,6 MPa. Esistono anche contenitori progettati per una pressione maggiore di 5 MPa. Tutti i contenitori utilizzati per lo stoccaggio del gas devono essere testati e periodicamente ispezionati.

Controllo della bombola del gas

L'esame di una bombola del gas è un evento necessario prima di tutto per il suo proprietario. La certificazione può garantire che il cilindro sia sicuro da usare e possa essere utilizzato per lo scopo previsto, altrimenti non è consentito l'uso. Esiste un'unica procedura di rilevamento, durante la quale le superfici dei cilindri vengono ispezionate per rilevare danni alla superficie.

Eseguire un controllo di qualità della marcatura e della colorazione per la conformità ai requisiti di GOST, le condizioni della gru. Inoltre, in fase di certificazione, vengono eseguite le prove idrauliche dei serbatoi di stoccaggio del gas. I risultati dell'ispezione e dei test effettuati sono registrati nel passaporto che accompagna il prodotto durante tutto il suo funzionamento.

Senza l'attuazione di tali misure, il rifornimento e il funzionamento di contenitori per lo stoccaggio e il trasporto di gas sono inaccettabili. L'ispezione delle bombole e l'emissione di una conclusione su di esse possono essere effettuate solo da un'organizzazione che disponga di tutti i permessi e poteri necessari dalle autorità di vigilanza statali competenti.

Le navi per lo stoccaggio dei gas devono essere certificate una volta ogni pochi anni.La durata dipende da diversi parametri: dal materiale, ad esempio, se i cilindri sono realizzati in acciaio legato o al carbonio, è sufficiente che seguano questa procedura una volta ogni cinque anni. Le bombole installate sulle auto come parte del GPL devono essere certificate in tre o cinque anni.

Le bombole, che funzionano in condizioni stazionarie e sono destinate allo stoccaggio di gas inerti, vengono sottoposte agli esami necessari una volta ogni dieci anni.

I periodi di ispezione designati devono essere rigorosamente rispettati. Si tratta di sicurezza. Se i contenitori sono destinati allo stoccaggio e al trasporto di propano, acetilene o altri gas esplosivi, qualsiasi difetto sulla superficie esterna della bombola può portare a conseguenze irreparabili.

Non appena sorgono dubbi sulle prestazioni di un serbatoio di stoccaggio del gas, è necessario ritirarlo dalla circolazione e acquistarne o noleggiarne uno nuovo.

Riparazione della valvola della bombola del gas

I principali malfunzionamenti delle valvole del gas

In effetti, il design della valvola del gas non è difficile e non c'è niente di speciale da rompere. Tuttavia, per una serie di motivi, può iniziare a far passare il gas o fallire completamente. Uno dei motivi dei suoi guasti è l'atteggiamento negligente del personale. Ad esempio, applicando una forza eccessiva durante l'apertura o la chiusura. Questo può strappare il filo o rompere lo stelo.

Inoltre, le particelle estranee che entrano nel regolatore possono impedire loro di chiudere completamente la valvola e ciò porterà inevitabilmente a perdite di gas.In ogni caso, al minimo sospetto di difetti nel corpo o nel meccanismo della valvola del gas, la bombola deve essere rimossa dal luogo di lavoro o dai locali di servizio e inviata in riparazione.

Sì, senza dubbio, la valvola del gas può essere rimossa dalla bombola e ispezionata da soli e, se necessario, spurgata o riparata, ma non dobbiamo dimenticare che qualsiasi lavoro con una bombola del gas comporta un potenziale pericolo. Ecco perché esiste un rigoroso divieto di smantellare le valvole del gas in modo indipendente in condizioni artigianali. Se c'è anche una piccola opportunità per trasferire la riparazione di una valvola del gas in un'officina, allora è meglio farlo.

Bombole del gas - regole di funzionamento

Bombole del gas: colorazione, iscrizioni, marcatura

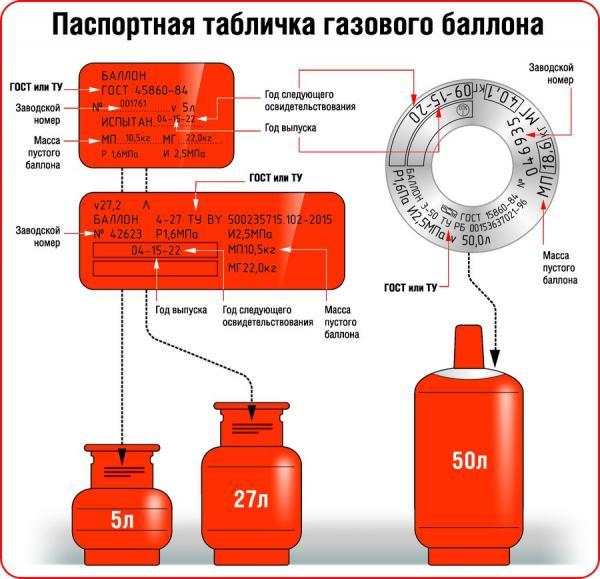

Sulla parte sferica superiore del cilindro devono essere chiaramente stampigliati i dati relativi al cilindro:

1. Numero del cilindro

2. Timbro del punto di prova (diametro 12 mm)

3. Marchio del produttore

4. Pressione di esercizio (kgf/cm2)

5. Peso effettivo di una bombola vuota, kg

6. Timbro del reparto controllo qualità del produttore (diametro 10 mm)

7. Capacità, l

8. Pressione idraulica di prova, (kgf/cm2)

9. Mese e anno di fabbricazione (IV-1999) e anno della prossima indagine (2004)

10. Mese e anno dell'indagine condotta (IV-2004) e anno della successiva (2009)

Sulle bombole per acetilene, inoltre, devono essere indicati:

M III-99 - data (mese e anno) di riempimento del palloncino con una massa porosa

III-01 - mese e anno del controllo della massa porosa

- timbro della stazione di servizio

- un bollo del diametro di 12 mm, attestante la verifica della massa porosa

È consentito rilasciare gas da una bombola solo attraverso un riduttore progettato per questo gas e verniciato nel colore appropriato!

- cappuccio protettivo

- Valvola

- Filo al collo

- Dati del passaporto

- massa porosa

- anelli di supporto

- scarpa di supporto

1. Cappuccio protettivo

2. Valvola

4. Dati del passaporto

6. Anelli di rondella

Rifiuto del cilindro

Danni esterni al cilindro, per cui dovrebbe essere rifiutato: 1. Guasto alla valvola 2. Usura del filo del collo 3. Non tutti i dati sono stati timbrati o il periodo di certificazione è scaduto4. Grave corrosione esterna5. Crepe6. La colorazione e l'iscrizione non corrispondono alla norma7. Ammaccature8. rigonfiamenti 9. Gusci e rischi con una profondità superiore al 10% dello spessore nominale della parete10. Scarpa inclinata o danneggiata

Inoltre, le bombole di gas non possono essere utilizzate se:

| RIDUTTORE: | MANOMETRO: | VALVOLA: |

| - quando la vite di registro è completamente girata, il gas passa nella camera di lavoro - la filettatura del dado di raccordo è danneggiata - uno o entrambi i manometri sono difettosi - la pressione nella camera di lavoro è aumentata dopo l'interruzione dell'alimentazione del gas - il la valvola di sicurezza è difettosa | - non c'è sigillo o timbro con segno di spunta - il periodo di controllo è scaduto - la freccia non torna a zero quando il manometro si spegne per più della metà dell'errore consentito - il vetro è rotto o sono presenti altri danni che possono pregiudicare la correttezza delle letture | - manca il tappo - presenza di tracce di olio, grasso, polvere - il volantino non gira - è presente una fuga di gas |

È vietato consumare completamente il gas dalla bombola! La pressione residua deve essere almeno 0,05 MPa (0,5 kgf/cm2)

La pressione residua nelle bombole di acetilene non deve essere inferiore ai seguenti valori:

| Temperatura ambiente | DA | inferiore a 0 | 0-15 | 16-25 | 26-35 |

| Minima pressione residua | MPa | 0,05 | 0,1 | 0,2 | 0,3 |

| kgf/cm2 | 0,5 | 1,0 | 2,0 | 3,0 |

Schema del dispositivo e funzionamento del riduttore della bombola del gas

Posizione di riposo e di lavoro del cambio

Nella figura a sinistra, il cambio è in posizione di riposo. Il gas (l'area di riempimento del gas è di colore blu) in questo caso non passa. Nella figura a destra, il riduttore è in posizione di lavoro, il gas scorre attraverso il riduttore.

Struttura del riduttore:

1. Dado di raccordo per il collegamento del riduttore al raccordo della valvola

2. Manometro alta pressione

3. Molla inversa

4. Manometro di bassa pressione (funzionante)

5. Valvola di sicurezza

6. Nipplo di collegamento del tubo

7. Membrana per tessuto gommato

8. Molla di pressione

9. Vite di regolazione

10. Camera di lavoro (bassa pressione).

11. Riduttore di pressione

12. Camera ad alta pressione

Ispezione dei cilindri - sfumature tecniche

Lavorare con i gas industriali richiede il rigoroso rispetto delle regole per il funzionamento delle apparecchiature che utilizzano gas e dei serbatoi di gas, che devono essere periodicamente certificati

È importante capire che l'ispezione programmata delle bombole non è un capriccio delle autorità di regolamentazione, ma una misura necessaria per il rilevamento tempestivo dei difetti di progettazione e la prevenzione di situazioni pericolose nella produzione.

Sono molte le aziende private fornitrici di gas tecnici, che, trascurando la procedura di certificazione, forniscono ai clienti bombole scadute. Avendo a disposizione un prodotto più economico, l'acquirente spesso non è a conoscenza delle possibili conseguenze. Cosa minaccia il funzionamento dei serbatoi non certificati, leggi nell'articolo: produttori grigi di gas tecnici.

Allo stesso tempo, le organizzazioni responsabili si prendono cura della sicurezza dei loro clienti soddisfacendo i requisiti della FNP, che riguardano la disposizione dei punti di prova per l'esame delle bombole. Per ottenere l'approvazione da parte delle autorità di regolamentazione per condurre i test, l'azienda deve disporre di:

- una zona adatta;

- mezzi tecnici;

- specialisti certificati;

- marchio con il codice dell'organizzazione;

- istruzioni di produzione.

Quando viene eseguita la qualificazione dei serbatoi di gas?

La frequenza della certificazione tecnica per recipienti a pressione è di 5 anni. Cioè, dalla data di produzione, ogni 5 anni, la bombola deve essere sottoposta a prove, durante le quali vengono determinate l'integrità del corpo e della valvola, la massa della struttura, la capacità interna e la capacità di resistere all'aumento della pressione.

Tuttavia, in alcune situazioni, l'indagine viene effettuata prima del previsto, quando:

- valvola rotta;

- è stata rilevata una perdita in corrispondenza della giunzione cilindro-valvola;

- l'anello al collo è difettoso o mancante;

- scarpa danneggiata;

- la superficie esterna è di scarsa qualità.

La decisione di riparare o rifiutare tali navi viene presa solo sulla base dei risultati dell'ispezione visiva e degli studi tecnici.

Certificazione bombola: sequenza delle operazioni

Il controllo dello stato viene eseguito nella seguente sequenza:

1) Preparazione.

Nella fase di preparazione, il resto del gas viene rimosso dal recipiente, la valvola viene smontata, dopodiché viene soffiata aria e la superficie viene accuratamente pulita con acqua e, se necessario, un solvente.La valvola smontata viene sottoposta a un controllo separato e, in caso di malfunzionamento, viene inviata in riparazione o rifiutata con successiva sostituzione.

Preparazione del palloncino prima del test

2) Ispezione visiva. Lo scopo di un'ispezione visiva è identificare eventuali difetti strutturali: crepe, ammaccature, cattività, gusci, graffi profondi (oltre il 10% dello spessore della parete), usura dei fili, ecc. Per l'ispezione interna è consentito utilizzare un dispositivo di illuminazione con una tensione di alimentazione fino a 12 V. Se viene rilevato un allentamento dell'anello sul collo o una calzata errata, il test viene sospeso fino all'eliminazione di questi guasti.

Ispezione per difetti

3) Verifica del peso e della capacità. Per determinare quanta corrosione e altre trasformazioni fisiche e chimiche del metallo hanno ridotto lo spessore della parete, misurano la massa e il volume interno del prodotto, nonché confrontano gli indicatori ottenuti con i dati iniziali del passaporto. La pesatura viene eseguita su una bilancia con una precisione di 200 g Per determinare la capacità, viene prima pesata una nave vuota, quindi riempita d'acqua, dopodiché la massa d'acqua viene trovata dalla differenza degli indicatori con un ulteriore calcolo di il suo volume.

Controllo di peso e capacità mediante pesatura

4) Prova idraulica. Per determinare la forza del contenitore, viene riempito con acqua ad alta pressione. Il valore della pressione di prova è impostato dal produttore, deve essere almeno 1,5 volte superiore all'indicatore di lavoro. La durata del controllo è di almeno 1 minuto. L'idrotest è considerato riuscito se durante la sua esecuzione il manometro ha mostrato un valore stabile e sul corpo non sono state riscontrate crepe, perdite, strappi e deformazioni visibili.

REQUISITI DI SICUREZZA DURANTE IL LAVORO

3.1.Evitare il contatto con vari tipi di oli sulle bombole di ossigeno e toccarli con mani sporche di olio. 3.2. Mostra la massima attenzione quando fai il lavoro, non essere distratto da altre cose e conversazioni estranee. 3.3. Mantenere il luogo di lavoro pulito e ordinato, evitando che venga ingombrato da oggetti estranei. 3.4. Le bombole di ossigeno devono essere posizionate ad una distanza di almeno 5 m dalle fonti di calore. 3.5. Non rimuovere il cappuccio protettivo dalla bombola di ossigeno colpendolo con un martello, uno scalpello o un altro strumento che possa provocare una scintilla. 3.6. In caso di violazione del processo tecnologico o di incidente, in caso di incidente, malfunzionamento delle apparecchiature, segnalarlo immediatamente al tuo diretto superiore. 3.7. Non consentire l'apertura e la chiusura improvvise della valvola, che possono portare all'autoaccensione dell'ossigeno e al burnout di parti della valvola e del riduttore. 3.8. Non riparare la valvola, serrare i raccordi filettati in presenza di ossigeno nella bombola. 3.9. Evita di far cadere la bombola di ossigeno, portandola sulle braccia e sulle spalle. 3.10. Non conservare e spostare le bombole di ossigeno senza cappucci protettivi avvitati sui colli e tappi sui raccordi laterali delle valvole. 3.11. Durante il trasporto devono essere osservate le seguenti prescrizioni: - i lavoratori in tuta pulita, sgrassata e sgrassata possono trasportare bombole di ossigeno.Le mani non devono essere unte; – il trasporto di bombole di ossigeno su strada è effettuato secondo le “Norme per il trasporto di gas inerti e ossigeno su strada: compressi e liquidi”; – il trasporto di bombole di ossigeno è consentito su veicoli a molle, nonché su appositi carrelli manuali e barelle. 3.12. Quando si caricano le bombole di ossigeno su un carrello e lo si rimuove da esso, è necessario adottare misure per impedirne il movimento spontaneo. 3.13. Durante il trasporto senza container di bombole di ossigeno, devono essere rispettati i seguenti requisiti: - i tappi di sicurezza devono essere avvitati sulle bombole; - i cilindri devono essere inseriti in blocchi di legno con nidi intagliati, imbottiti con feltro o altro materiale morbido; - quando si caricano più file di cilindri, è necessario utilizzare distanziatori per ogni fila per proteggerli dal contatto tra loro.È consentito utilizzare come guarnizione una corda di canapa con un diametro di almeno 25 mm e anelli di gomma con uno spessore di almeno 25 mm; - i cilindri devono essere posati solo attraverso la carrozzeria con le valvole in una direzione - proprio nella direzione dell'auto; - è consentito lo stivaggio delle bombole entro l'altezza delle sponde; - durante le operazioni di carico e scarico non è consentito far cadere le bombole e urtarle l'una contro l'altra, nonché scaricare con le valvole abbassate; - è vietato caricare bombole su auto e altri veicoli se nella carrozzeria sono presenti sporcizia, detriti e tracce di oli; - è consentito trasportare bombole in appositi contenitori, nonché senza contenitori in posizione verticale, sempre con guarnizioni tra loro e una recinzione che ne prevenga eventuali cadute; - è vietato il trasporto congiunto di bombole di ossigeno e acetilene su tutti i modi di trasporto; - in estate le bombole trasportate devono essere protette dai raggi solari con telone o altro; — il responsabile del trasporto delle bombole di ossigeno è il conducente del veicolo; - la velocità consentita del veicolo che trasporta bombole di ossigeno è di 60 km / h; - in condizioni di scarsa visibilità (nebbia, pioggia, nevicate, ecc.) fino a 300 m è vietato il trasporto di bombole di ossigeno; - è vietato trasportare persone nello stesso corpo con bombole di ossigeno piene. 3.14

Lo spostamento di bombole di ossigeno su brevi distanze all'interno di un posto di lavoro può essere effettuato inclinandolo attentamente in posizione verticale con una leggera inclinazione.Lo spostamento di una bombola da un locale all'altro, anche adiacente, deve essere effettuato su appositi carrelli o barelle che garantiscano il trasporto sicuro delle bombole

REQUISITI SANITARI PRIMA DI INIZIARE IL LAVORO

2.1. Assicurarsi che la bombola di ossigeno abbia i dati ben visibili stampigliati presso il produttore: - marchio del produttore; - numero della bombola; - la massa effettiva di una bombola vuota con una precisione di 0,2 kg; — data (mese, anno) di fabbricazione e successiva ispezione; — pressione di esercizio (kgf/cm2); — pressione idraulica di prova (kgf/cm2); - capacità della bombola con una precisione di 0,3 l; - timbro del dipartimento di controllo qualità del produttore di una forma rotonda con un diametro di 10 mm. 2.2. Posizionare la bombola di ossigeno al riparo dalla luce solare diretta. 2.3. Assicurarsi che la bombola di ossigeno sia completa e in buone condizioni, che riporti l'apposita scritta “Oxygen”. 2.4. Pulire la valvola della bombola da incrostazioni, polvere, sabbia, macchie d'olio. 2.5. Assicurarsi che non vi sia depressurizzazione dei nodi, parti di collegamento. 2.6. Il trasporto di bombole di ossigeno deve essere effettuato solo su veicoli a molla, nonché su speciali carrelli manuali e barelle. 2.7. Ottenere le istruzioni di sicurezza dal proprio supervisore diretto. 2.8. Rimuovere dal posto di lavoro gli oggetti non necessari che interferiscono con l'esecuzione del lavoro. 2.9. Indossare tute, scarpe antinfortunistiche, determinate dalle Norme specifiche del settore per il rilascio di tute, scarpe antinfortunistiche per questa categoria di lavoratori. 2.10. Verificare la funzionalità delle apparecchiature e dei dispositivi utilizzati nell'esecuzione del lavoro. 2.11. Segnalare tutti i malfunzionamenti osservati di apparecchiature e dispositivi al supervisore diretto.2.12. Prima di collegare il riduttore alla bombola di ossigeno, verificare la funzionalità del raccordo di ingresso e del dado di raccordo del riduttore, assicurarsi che non vi siano oli e grassi sulla loro superficie, nonché la presenza e la funzionalità della guarnizione in fibra di tenuta e della filtro sul raccordo di ingresso del riduttore. 2.13. Per lo stoccaggio delle bombole di ossigeno devono essere rispettate le seguenti prescrizioni: - le bombole di ossigeno possono essere stoccate sia in appositi locali che all'aperto, in quest'ultimo caso devono essere protette dalle precipitazioni e dai raggi solari; - è vietato lo stoccaggio nello stesso locale di bombole con ossigeno e gas combustibili; - le bombole di ossigeno installate all'interno devono essere ad almeno 1 m da radiatori, altri apparecchi di riscaldamento, stufe e ad almeno 5 m da fonti di calore con fuoco aperto; - Le bombole piene devono essere conservate solo in posizione verticale. Per proteggersi dalla caduta, le bombole devono essere installate in nidi, gabbie appositamente attrezzate o protette da una barriera; - I magazzini per lo stoccaggio delle bombole dovrebbero essere a un piano con rivestimenti di tipo leggero, non avere soffitte. Pareti, tramezzi, coperture dei capannoni devono essere realizzati con materiali non combustibili di almeno III grado di resistenza al fuoco. Finestre e porte dovrebbero aprirsi verso l'esterno. I vetri di finestre e porte devono essere smerigliati o verniciati con vernice bianca. L'altezza delle strutture di stoccaggio deve essere di almeno 3,25 m dal pavimento alle parti inferiori sporgenti della copertura.I pavimenti del magazzino devono essere piani con una superficie antiscivolo; - nei magazzini devono essere affisse istruzioni, regole e manifesti per la movimentazione delle bombole; - l'impresa deve nominare una persona responsabile della conservazione delle bombole di ossigeno nel magazzino, dell'uscita delle bombole dal magazzino e della loro restituzione al magazzino; - nel magazzino in cui sono conservate le bombole di ossigeno, dovrebbe essere presente un registro per l'emissione e la restituzione delle bombole di ossigeno; - l'emissione e la ricezione delle bombole di ossigeno in magazzino deve essere effettuata dal responsabile dello stoccaggio delle bombole di ossigeno in magazzino.

Quando non è adatto all'uso?

Se durante la riparazione vengono riscontrate gravi violazioni, la bombola verrà inviata allo smaltimento:

- danni esterni significativi: ammaccature, corrosione, crepe;

- assenza o illeggibilità del passaporto, contrassegno;

- crepe nella saldatura in un terzo della lunghezza.

Dopo la scadenza della vita operativa standard, i contenitori vengono smaltiti. È vietato accettarli per il rifornimento, nonostante l'integrità esterna. Tali misure rigorose sono finalizzate alla tutela dell'utente: il materiale che ha scontato il tempo assegnato inizierà a rompersi da un momento all'altro, il superamento del limite è pericoloso. Inoltre, con i guasti gravi di cui sopra, è anche impossibile continuare a utilizzare la nave.

Affinché l'uso della bombola del gas avvenga in conformità con tutte le norme di sicurezza accettate, ed è stata esclusa la possibilità di un imprevisto, è necessario sottoporsi periodicamente alla certificazione e al riesame della funzionalità entro un periodo chiaramente definito. In caso di rilevamento del minimo difetto, la bombola è soggetta a riparazione o rimozione per lo smaltimento, a seconda del grado di danneggiamento.

Ogni cilindro ha una propria vita di servizio, ma non può superare i 20 anni. Il produttore determina autonomamente questo periodo, che informa il consumatore nel passaporto del prodotto.

Per risolvere il tuo problema, contatta un avvocato per assistenza. Selezioneremo uno specialista per te. Chiama 8 (800) 350-14-90

Male

Sano!

A proposito di prove idrauliche

Il test idraulico delle bombole di gas viene eseguito utilizzando una pressione di 25 kgf / cm2. Durata - 1 minuto.

Quindi i parametri vengono portati a lavorare. Viene eseguita un'ispezione approfondita del contenitore. Tutte le sue saldature sono maschiate con un martello del peso di 500 grammi.

I prodotti hanno superato questo test se non hanno:

- pause.

- Deformazioni significative.

- Perdite.

Quindi viene organizzato un test pneumatico. Si applica con una pressione di 16 kgfs/cmq. Durata - 2 minuti.

Il contenitore è posto in un serbatoio d'acqua. Sopra di essa si forma una colonna d'acqua alta 2-4 cm.

Se vengono rilevate perdite e perdite d'aria, il cilindro deve essere riparato. Successivamente, queste operazioni vengono ripetute. Il numero massimo di patch di capacità consentito è 2.

La prova idraulica si svolge dietro una recinzione solida e solida con un'altezza minima di 2 m, che dovrebbe consentire l'ispezione del serbatoio quando la pressione al suo interno è ridotta a valori normalizzati.

Per tali test viene solitamente utilizzato un supporto professionale. Nel lavoro viene utilizzata la pompa manuale GN-200.

I modelli progettati per gas liquefatto sono collocati su supporti in cui viene utilizzata aria compressa nel processo.

I parametri del supporto utilizzato per il test indicato hanno parametri di 50-55 litri.

La sua vista è a carosello con due posizioni. Ha un elemento speciale: una testa con un tubo telescopico.È necessario per questo test e l'eliminazione dell'acqua dal serbatoio dopo le procedure.

Inoltre, questo supporto viene utilizzato per operazioni pneumatiche e per studiare la densità di contatto tra la valvola e il contenitore del gas.

Spesso per queste operazioni viene utilizzato il dispositivo UGIB5-04.

La sua composizione:

- Struttura del tavolo saldata.

- Cilindro pneumatico di bloccaggio. Si trova al centro del lato superiore dell'elemento 1

- Collettore. È disposto al paragrafo 2. Fornisce aria compressa o acqua al serbatoio.

- Apparecchio per il posizionamento di un cilindro. È sotto il punto 2.

- Serbatoio d'acqua. La posizione è il lato inferiore sinistro di questo dispositivo.

- Booster idraulico pneumatico. Situato sul lato destro della macchina. Crea la pressione necessaria per il test. Cilindri pneumatici e idraulici sono disposti in sequenza al suo interno.

Dopo tutte le operazioni, si formano gli scarichi. Vengono eliminati nella rete fognaria attraverso un apposito pozzetto. Grazie a questa misura, il gas non penetra nella fogna.